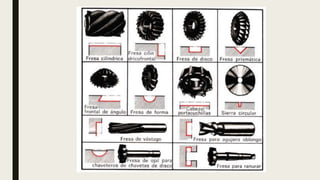

Este documento resume los principales procesos de mecanizado con arranque de material. Describe el torneado, fresado, taladrado y electroerosión. Explica que el torneado usa movimientos de rotación, avance y penetración para dar forma a superficies cilíndricas. El fresado usa una fresa rotativa para mecanizar formas complejas mediante el movimiento relativo entre la pieza y la herramienta. El taladrado perfora agujeros mediante la rotación y penetración de una broca. La electroerosión mecaniza form