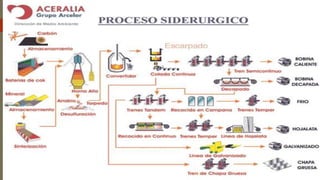

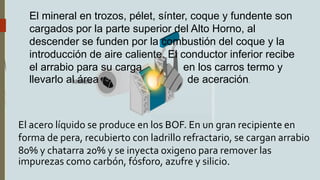

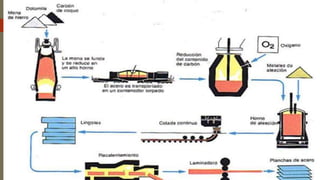

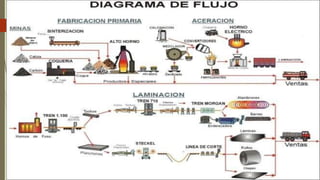

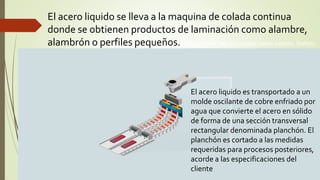

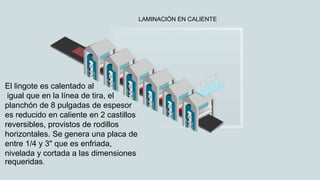

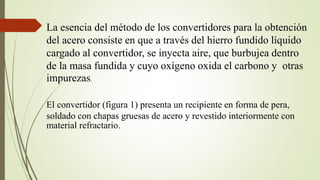

El documento describe los procesos de fabricación del acero. El acero se produce a partir de arrabio obtenido en hornos altos y chatarra mediante la eliminación de impurezas en convertidores. Existen diferentes métodos como convertidores Bessemer, LD y AOD, hornos eléctricos de arco y cuchara. El acero líquido se transporta a una máquina de colada continua para producir alambre u otros productos de laminación.