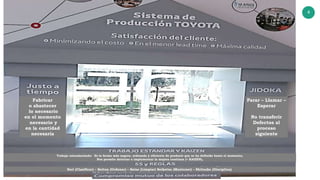

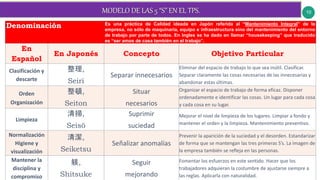

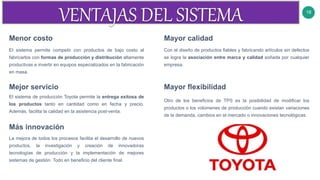

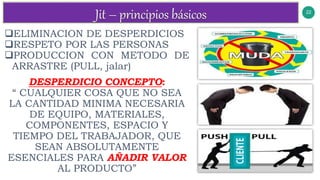

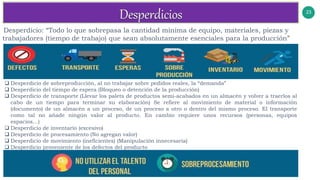

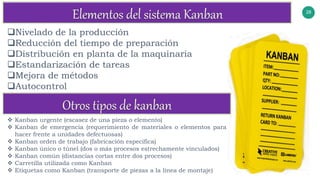

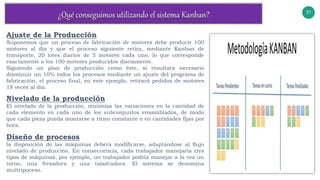

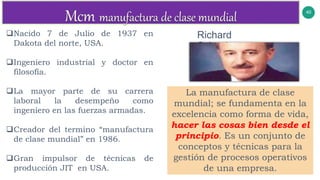

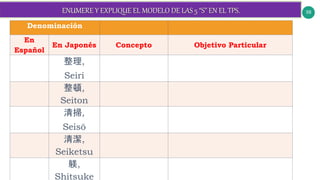

El documento describe la historia y los principios del sistema de producción Toyota (TPS), desarrollado por Taiichi Ohno. El TPS se basa en conceptos como justo a tiempo, jidoka, kaizen y las 5S. Se enfoca en producir solo lo necesario, en el momento justo, con alta calidad y bajo costo. El sistema kanban utiliza tarjetas para coordinar la producción y el flujo de materiales a través de la fábrica.