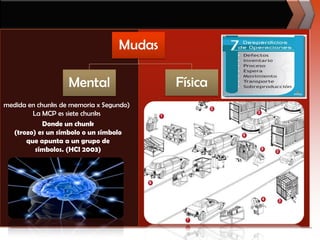

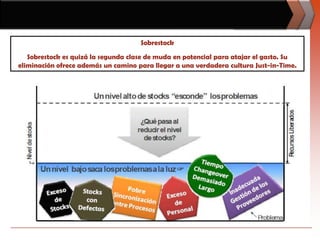

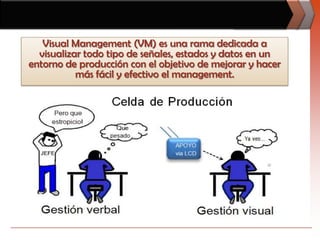

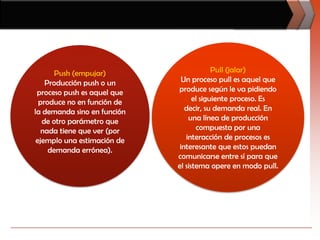

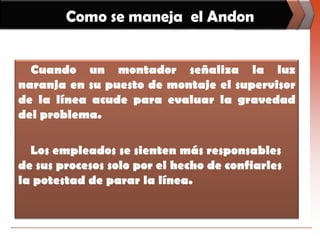

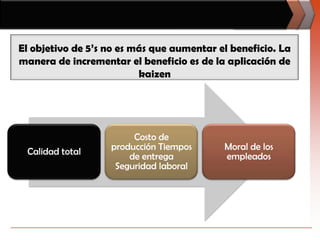

El documento describe el Sistema de Producción Toyota (TPS), desarrollado originalmente por Taiichi Ohno. El TPS se basa en principios como just-in-time, jidoka y eliminación de desperdicios para mejorar la productividad, calidad y tiempos de entrega. Implementa técnicas como 5S, nivelado de producción, mini lotes, visualización y poka-yoke para lograr una producción eficiente con poco inventario y alta calidad.