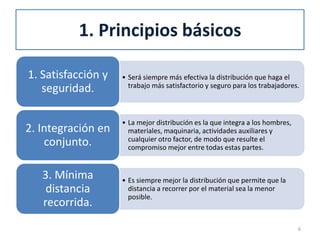

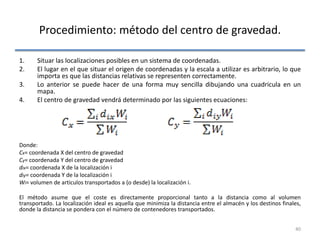

Este documento presenta información sobre la distribución de planta en la ingeniería de procesos. Explica los principios básicos de la distribución de planta, los tipos de distribución como la distribución por procesos, por producto y de posición fija. También describe la metodología para realizar la distribución de planta, el uso de software especializado, y la macro y micro localización de plantas industriales.