Este documento trata sobre engranajes rectos y cubre temas como:

1) La definición y propósito de los engranajes rectos para transmitir potencia entre ejes paralelos a una velocidad constante.

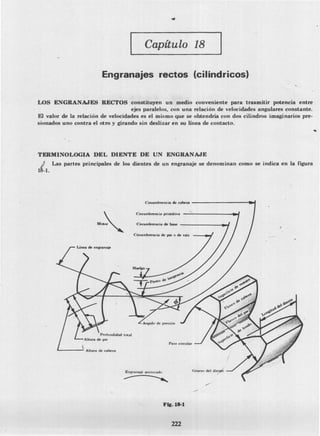

2) La terminología básica de los dientes de engranaje como diámetro, paso, profundidad y ángulo.

3) Las ecuaciones para calcular la carga, resistencia y esfuerzos en los dientes así como factores que afectan el diseño como materiales y velocidad.

![DEFINICIONES

ENGRANAJES RECTOS 223

Paso circular Pe es la distancia desde un punto de un diente hasta el punto correspondiente

de un diente adyacente, medida sobre la circunferencia primitiva.

Pe n O/N

donde D = diámetro primitivo en pulgadas y N = número de dientes del engranaje.

Paso diametral Pd es el número de dientes de un engranaje por pulgada de diáme~o.

Pe! N/O Obsirvese que Pe x Pd = 71.

Línea de engranaje es una linea normal al perfil de un par de dientes engranados, en su punto

de contacto. .

Angulo de presión rp es el ángulo entre la línea de engranaje y la tangente común a las cir-

cunferencias primitivas.

Punto de tangencia es el punto de tangencia de las circunferencias primitivas.

Razón de las velocidades angulares (o razón de trasmisión) es la razón de la velocidad

angular del piñón a la velocidad angular del engranaje acopla~. La razón de las velocidades angula-

lares es inversamente proporcional a la razón de los númer't'de dientes de los dos engranajes y para

el caso de engranajes rectos es también proporcional a la razón de los diámetros primitivos.

Razón de las velocidades angulares = NgINp = DgIDfJ

LEY FUNDAMENTAL DEL ENGRANArJE. La normal común al perfil del diente en el punto

. de contacto debe pasar siempre por un punto fijo,

llamado punto de tangencia, con el fin de mantener constante la razón de las velocidades angulares

de 10$ dos engranajes. La curva evolvente satisface la ley del engranaje y es la que se usa más a me-

nudo en el perfil de los dientes de engranajes. Frecuentemente se utiliza en el perfil de los dientes de

un engranaje, una combinación de las curvas evolvente y cicloide, para evitar interferencia. En esta

forma compuesta, aproximadamente el tercio central del perfil tiene forma evolvente, mientras

que el resto es cicloidal.

INTERFERENCIA. Con ciertas condiciones, los perfiles de forma evolvente recubren o cortan los

perfiles de los dientes del otro engranaje. Esta interferencia se puede: vitar si

el radio d. cabeza máximo de cada engranaje es igual o menor que

V(radio de la circunferencia de base)2 + (distancia entre centros)2 (sen rp )2

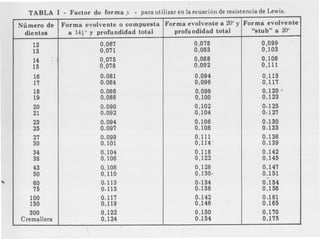

PROPORCIONES DE LOS DIENTES DE ENGRANAJES NORMALIZADOS

¡ IdO IdO 20

0

• 200

.r

Compuesto Evolvente y prof. tot. Evolventey prof. tol. Evolvente "5tub"

""

Altura de cabeza

I I I 0,8

- _.

Id Id Id Id

1,157 ],157 1,]57 IAltura de pie mínima

~ p¡- ~ Pd

2,i57 2.,]57 2,157 1,8

Profundidad total

p;- --r ~ Id

Huelgo

0,]57 0,157 0,]57 0,2

T" T" Id Id

1](https://image.slidesharecdn.com/engranajes-140707202859-phpapp01/85/Engranajes-2-320.jpg)