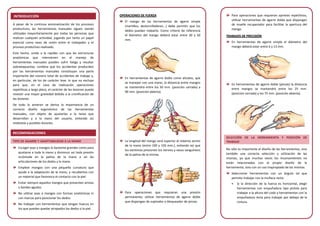

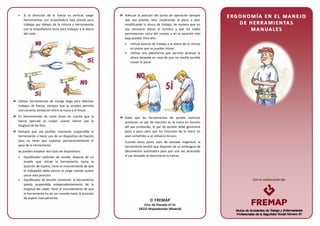

El documento discute la importancia de un diseño ergonómico de herramientas manuales para evitar lesiones. Recomienda que los mangos permitan un agarre cómodo, sean del tamaño adecuado para la tarea, y tengan un material y forma que se adapten bien a la mano. También sugiere seleccionar herramientas y posiciones de trabajo que permitan mantener la muñeca recta y los codos cerca del cuerpo para evitar fatiga muscular.