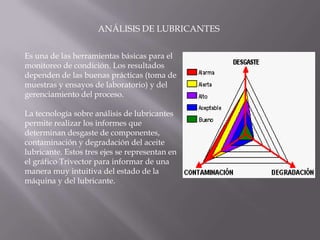

El mantenimiento predictivo permite incrementar la eficiencia y actualizar los cambios tecnológicos mediante el ajuste de equipos y sistemas para reducir sobreconsumos. A través de análisis y mediciones en terreno, se detectan puntos críticos que implican fallas continuas, lo que ayuda a disminuir costos de producción y mantenimiento. El análisis de lubricantes y ultrasonido son herramientas para el monitoreo de condiciones que permiten detectar desgaste, contaminación, fallas y fugas para evitar costos de