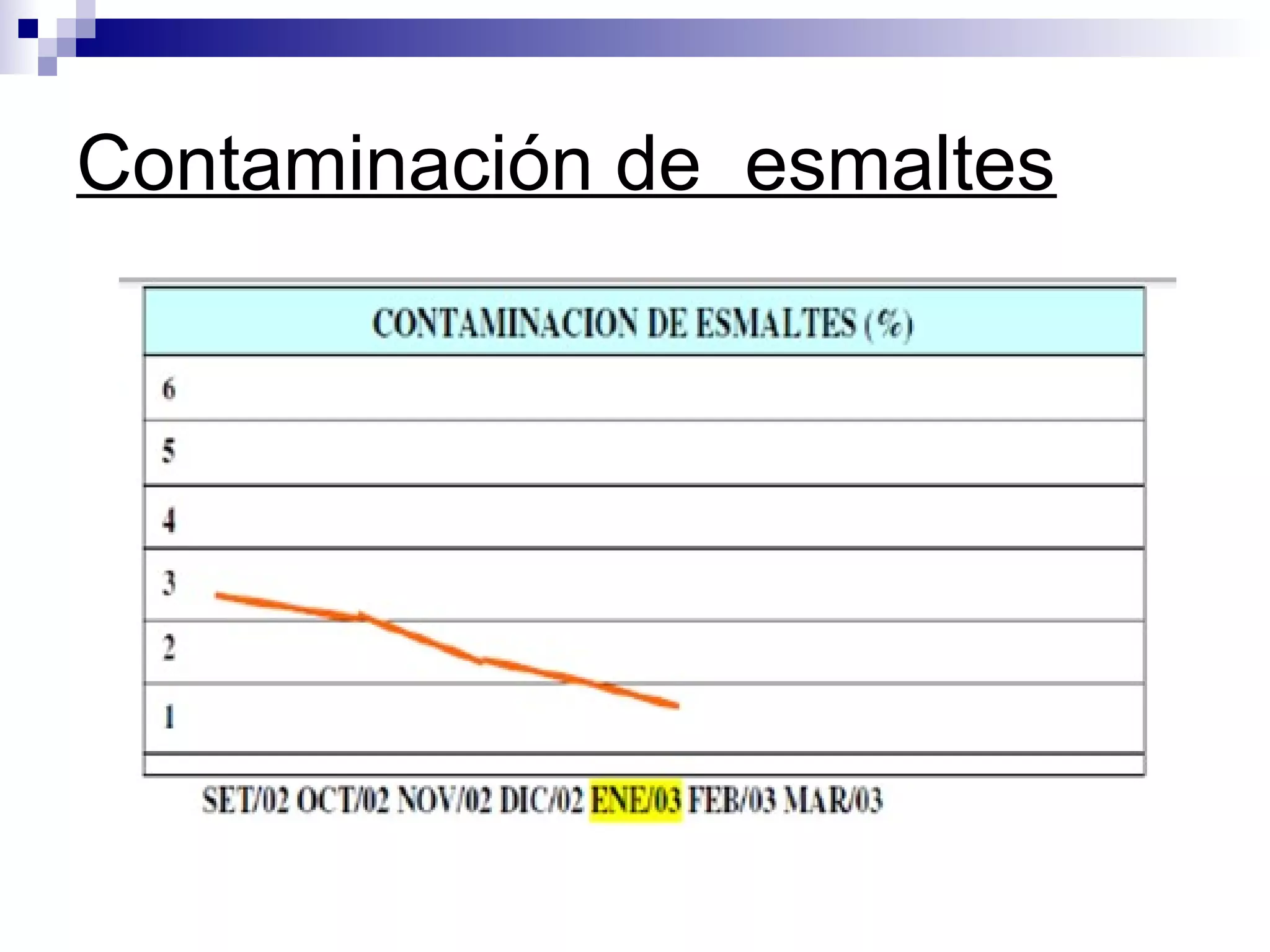

Este documento describe la metodología de las 5S, que consiste en 5 etapas (Seiri, Seiton, Seiso, Seiketsu y Shitsuke) para mejorar la organización y limpieza del lugar de trabajo. Las 5S se han aplicado con éxito en diversas industrias y organizaciones para lograr beneficios como mayor seguridad, calidad, productividad y motivación de los empleados. El documento incluye ejemplos prácticos de la aplicación de esta metodología en una planta de fabricación de esmaltes y en una asociación