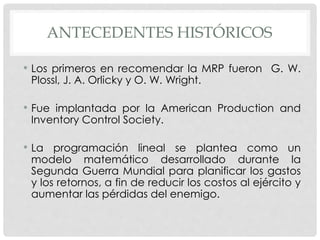

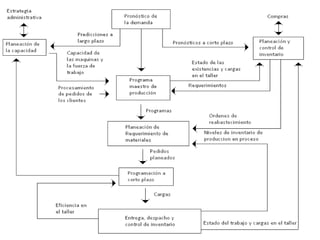

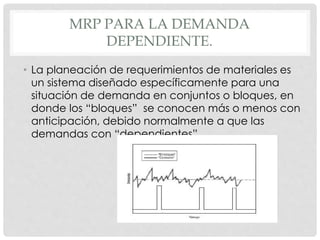

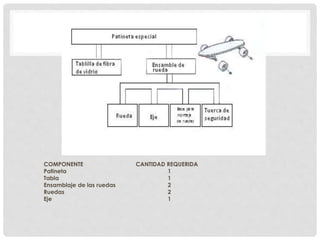

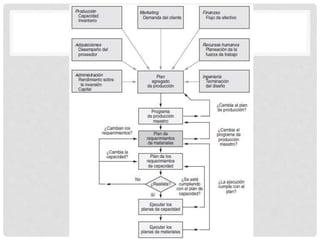

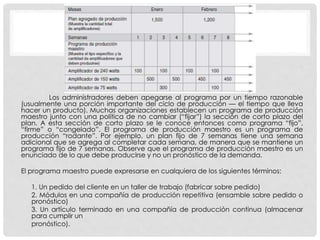

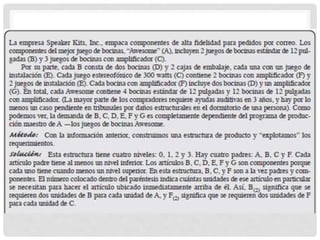

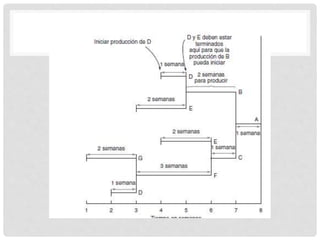

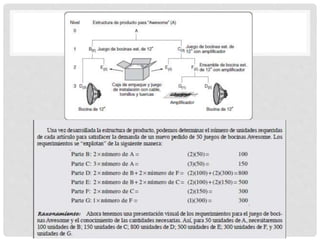

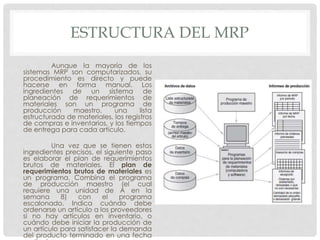

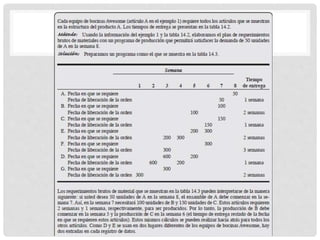

El documento describe los antecedentes históricos y conceptos clave del sistema de Planificación de Requerimientos de Materiales (MRP). El MRP surgió para resolver los problemas asociados con sistemas de punto de reorden y demanda dependiente mediante la programación de necesidades de materiales con base en el programa maestro de producción, la lista de materiales y los tiempos de entrega. El documento explica cada una de estas partes importantes del MRP y cómo se combinan para generar el plan de requerimientos brutos de materiales.