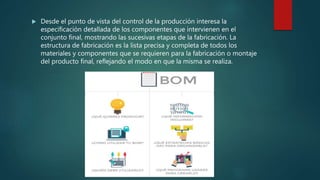

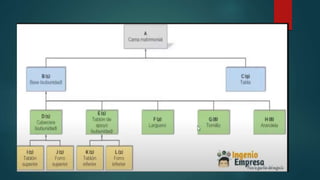

Este documento explica la planificación de requerimientos de materiales (MRP) y las listas de materiales. El MRP ayuda a determinar qué, cuánto y cuándo producir o inventariar para cumplir con la demanda del cliente a tiempo. Las listas de materiales detallan los componentes de un producto terminado y son útiles para planificar compras, calcular costos, evitar roturas de stock y detectar errores. El documento también describe los requisitos para definir las listas de materiales como asignar códigos únicos a cada componente