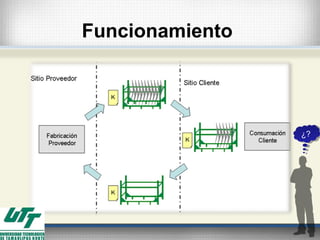

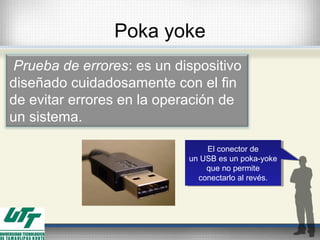

El documento describe los procesos de mejora continua (PMC) como un conjunto de actividades orientadas a mejorar la calidad, eficiencia y competitividad de una organización. Explica que PMC utiliza seis pilares como mantenimiento productivo total, SMED, Kanban, Jidoka, Just in Time y Poka-Yoke para lograr la mejora. Finalmente, enfatiza que la mejora continua requiere el apoyo de la gerencia, retroalimentación en cada proceso, y mediciones claras de los resultados para ser sostenible.