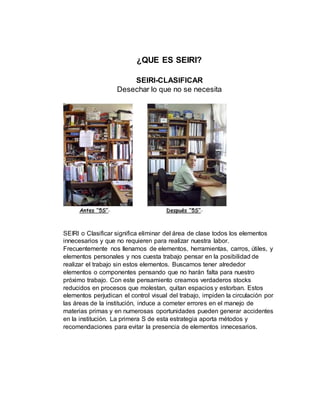

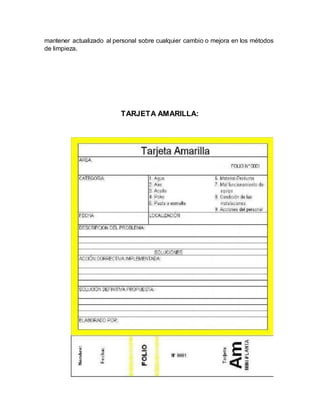

El documento describe el proyecto "Programa de las 5S" y su metodología. Explica que las 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) son una estrategia de origen japonés para lograr el orden y la limpieza en una organización. El proyecto consta de varias fases: 1) recolección de datos, 2) clasificar y ordenar, 3) limpiar, 4) estandarizar, y 5) autodisciplina. El objetivo final es implementar un proceso repetitivo que mejore la eficiencia en