lixiviacion metodos

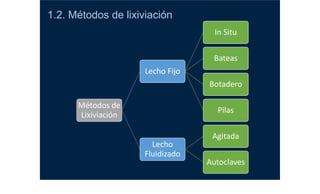

- 1. 1.2. Métodos de lixiviación Métodos de Lixiviación Lecho Fijo In Situ Bateas Botadero Pilas Lecho Fluidizado Agitada Autoclaves

- 2. Para evaluar un proceso de lixiviación, se deben considerar los siguientes factores: • Ley de la especie mineral a recuperar • Reservas del mineral • Caracterización mineralógica y geológica • Comportamiento metalúrgico • Capacidad de procesamiento • Costos de inversión y operación • Rentabilidaad económica 1.2. Métodos de lixiviación 1.2.1. Factores técnicos y económicos

- 3. • Características físicas y químicas de la mena • Caracterización mineralógica • Ley de la especie mineral • Solubilidad de la especie de interés • Cinética de disolución • Rentabilidaad económica 1.2. Métodos de lixiviación 1.2.2. La selección del método depende de…

- 4. Figura: Procesos de lixiviación en función de la ley y el tamaño de partícula 1.2. Métodos de lixiviación 1.2.2. La selección del método depende de…

- 5. 1.2. Métodos de lixiviación Figura: Procesos unitarios asociados a lixiviación (Domic, 2001)

- 6. 1.2. Métodos de lixiviación 1.2.3. Lixiviación agitada La lixiviación por agitación requiere que el mineral esté finamente molido, aumentando el área expuesta. La agitación disminuye el espesor de la capa límite y maximiza el área de la interfase gas- líquido. Se utiliza preferentemente para minerales no porosos o que produzcan muchos finos y especialmente en la disolución de especies que requieren drásticas condiciones de operación. Se aplica a minerales de leyes altas, que justifican la molienda, o bien a concentrados o calcinas de tostación, que por sus menores volúmenes permiten justificar el gasto de una agitación, a cambio de una mayor recuperación y de un menor tiempo de proceso. Durante la agitación se logran tres objetivos: • Dispersar los sólidos en una emulsión, formando una suspensión homogénea • Dispersar burbujas de gas en la solución • Acelerar velocidades de disolución, incrementando la transferencia de masa

- 7. La lixiviación agitada presenta las siguientes ventajas: • Se obtienen mayores recuperaciones • La cinética de extracción es más rápida • Es posible una gran automatización • Se minimiza problemas de finos Desventajas de la lixiviación por agitación: • Altos costos de inversión y operación • Requiere molienda clasificación y separación sólido-líquido. • Produce soluciones diluidas. 1.2. Métodos de lixiviación 1.2.3. Lixiviación agitada

- 8. Se presentan dos tipos de lixiviación agitada: Agitación neumática y agitación mecánica. • Agitación Neumática Se utilizan en estos casos estanques llamados "Pachuca Tanks", de diseño bastante simple. Consiste en un estanque cilíndrico vertical, con fondo cónico, normalmente en 60° con respecto a la horizontal. El aire se inyecta por el fondo del estanque. Las dimensiones típicas son aproximadamente 6 m de diámetro y 15 m de altura, construidos de madera, acero revestido en goma, o plástico reforzado con fibra de vidrio. En aquellos casos en que se requiere usar sobrepresión se usan estanques cerrados. Al interior del reactor, se produce un movimiento relativo entre las partículas del sólido y del líquido. La ventaja de estos equipos, es la carencia de partes móviles mecánicas (excepto el compresor de aire) y por lo tanto requieren menos mantención y consumen menos energía. La desventaja es que se requiere moler más fino para lograr una agitación adecuada. En general se utilizan en la lixiviación de minerales de oro y uranio y en aquellos procesos que deben proceder en presencia de oxígeno. 1.2. Métodos de lixiviación 1.2.3. Lixiviación agitada

- 9. Figura: Agitación neumática (Pachucas) 1.2. Métodos de lixiviación 1.2.3. Lixiviación agitada

- 10. • Agitación mecánica Los agitadores mecánicos son los equipos más utilizados en la industria, siendo de formas y diseños muy variados. Las suspensiones usadas en la lixiviación se obtienen parcialmente en estanques agitados mediante un impulsor o rotor (impeller mixer). Están construidos de concreto, acero o madera y dependiendo del caso, revestidos interiormente con material anticorrosivo. La agitación mecánica, es una transmisión de "momentum", lograda por el movimiento de un rotor ubicado al fondo de la unidad y que recibe la rotación a través de un eje vertical. Todo el sistema está suspendido en una estructura que descansa en la boca superior del estanque. Los rotores pueden dividirse en dos clases: • Rotores de flujo axial • Rotores de flujo radial. 1.2. Métodos de lixiviación 1.2.3. Lixiviación agitada

- 11. • Agitación mecánica La clasificación depende del ángulo que forme la hoja del rotor, con el eje del mezclador. Los rotores de flujo axial comprenden todos los rotores en que la hoja forme un ángulo menor que 90° con el eje del mezclador. Como ejemplos típicos se encuentran las hélices (o propelers), turbinas y paletas en ángulo. Los rotores de flujo radial tienen hojas paralelas al eje del agitador. Los pequeños de varias hojas se conocen como turbinas; los más grandes, de menor velocidad, se denominan paletas (paddies). Figura: Agitación mecánica 1.2. Métodos de lixiviación 1.2.3. Lixiviación agitada

- 12. Figura: Agitación mecánica en reactores instrumentados 1.2. Métodos de lixiviación 1.2.3. Lixiviación agitada

- 13. • Agitación mecánica (autoclave) Cuando la lixiviación agitada se desarrolla bajo condicines de alta temperatura y altas presiones, entonces estamos hablando de una lixiviación en autoclaves. Figura: Autoclave 1.2. Métodos de lixiviación 1.2.3. Lixiviación agitada

- 14. • Agitación mecánica (autoclave) Proceso de lixiviación en reactor, en el cual se trabaja con alta temperatura y/o presión. Son reactores de elevado valor comercial, por lo tanto tienen elevados costos tanto en su inversión como en su operación. Es por ello, que se requiere una alta ley del mineral a tratar y cortos periodos de tratamiento para justificar la inversión. Los autoclaves están conformados por varios compartimientos, cada uno provisto de un agitador, la pulpa se inyecta a presión junto con vapor para proporcionar la temperatura, hasta que las reacciones exotérmicas generen la suficiente energía para mantener el calor del sistema. Se debe constantemente ir regulando la temperatura y/o presión en el proceso, la cual puede descender. Estos reactores son normalmente protegidos con algún recubrimiento al momento de trabajar con soluciones ácidas o cuando se utiliza cloruro, a modo de evitar un desgaste del equipo. Comúnmente la lixiviación por agitación en autoclave involucra que el mineral esté sometido a altas presiones y temperaturas, dado que bajo estas condiciones se consiguen cinéticas de extracción aceptables que no son posibles bajo condiciones moderadas. 1.2. Métodos de lixiviación 1.2.3. Lixiviación agitada

- 15. • Agitación mecánica En general, las menas de cobre deben presentar una ley alta (mayores a 5%) y una cinética rápida. Algunas características importantes a considerar: • Se requiere una granulometría fina (-48 a -65# Tyler). • Requiere una inversión alta (tranques de relaves). • Requiere de molienda húmeda. • Los tiempos de tratamientos son del orden de horas. • Las recuperaciones oscilan entre 80% a 90%. 1.2. Métodos de lixiviación 1.2.3. Lixiviación agitada

- 16. 1.2. Métodos de lixiviación 1.2.4. Lixiviación in situ Leer: Minería in situ: Su aplicación en un yacimiento de cobre oxidado (Plataforma Educa) El proceso consiste en la adición de soluciones de lixiviación a minas abandonadas, laboreos excavados o directamente a un cuerpo mineralizado preparado mediante explosivos. Debido a sus bajos costos de inversión y capital, el ahorro de combustible y cero costo en transporte, es una técnica factible para la recuperación de metales desde materiales de muy baja ley, no explotables económicamente por otros métodos. Los ejemplos más importantes son la recuperación de cobre desde minerales sulfurados y oxidados y la recuperación de uranio desde menas oxidadas. Se distinguen tres tipos de técnicas de lixiviación in situ, dependiendo de la naturaleza y ubicación del cuerpo mineralizado que quiere tratarse. Figura: Esquema simplificado de lixiviación in situ

- 17. Algunos antecedentes: En Perú se desarrolló la lixiviación in situ desde 1935 en la mina Cerro de Pasco. Al inicio el cobre se recuperó de las soluciones del drenaje de mina y luego la lixiviación se intensificó mediante el lavado de los rajos antiguos y a partir del año 1960 se lixivió los botaderos de mineral de baja ley provenientes del desencapado del tajo a cielo abierto. Un sistema similar se desarrolló en las minas de Quiruvilca recuperando el cobre y la plata de minerales de baja ley. En la década del 70, empresas mineras extranjeras iniciaron la recuperación por lixiviación de los metales de los minerales de baja ley, acumulados en canchas y botaderos cuya explotación se efectuó en los años sesenta. También la recuperación in situ de valores metálicos de algunos minerales tuvo su inicio a fines de los setenta. En la mina Agnew de Ontario, Canadá, Lang L.C. y Morrey W. B (1974) describen la recuperación in situ de un yacimiento filoniano minado por perforación y voladura de taladros largos de 3 y 6 pulgadas de diámetro utilizando explosivos en voladura de bancos invertidos. En la mina el Teniente de Codelco en Chile, Valle A. (1984), relata la explotación in situ de minerales de cobre de baja ley con una producción de 15 t de cobre/día. 1.2. Métodos de lixiviación 1.2.4. Lixiviación in situ

- 18. Algunos antecedentes: En los años ochenta tuvo éxito la explotación in situ de los depósitos de minerales de uranio en varios Estados de USA empleando el sistema de taladros verticales en arreglos de tipo pentagonal, hexagonal y otros, Pool, T. C. (1989). En estos sistemas la solución lixiviante se hacía circular a presión a través de taladros periféricos de inyección recogiendo la solución cargada en un taladro de recolección central. Por tratarse de yacimientos sedimentarios en roca porosa generalmente no se requería fragmentación previa de los yacimientos. ¿Por qué se justifica la utilización de este método? Los yacimientos minerales tienden a bajar en leyes, calidad, accesibilidad y tamaño. La tendencia es a profundizarse tal que se alejan de su factibilidad económica de recuperación por los métodos superficiales convencionales. Igualmente, los métodos subterráneos tampoco son factibles porque son de alto costo unitario. En el caso de las operaciones de algunas faenas mineras, el avance de la explotación subterránea ha dejado áreas aisladas de leyes marginales, pilares en zonas de difícil acceso y otros, no justificando su desarrollo para la explotación convencional. También en los últimos años se han introducido restricciones medioambientales en la explotación minera. Ante esto, la minería in situ reúne las condiciones técnicas, de seguridad y medio ambiental en razón de que no perturba ni contamina la naturaleza, no genera ruido ni polvo; tampoco altera la topografía y su costo operativo y de inversión es mucho menor que de cualquier método de la minería superficial y/o subterránea convencional. 1.2. Métodos de lixiviación 1.2.4. Lixiviación in situ

- 19. Figura: Vista superior de un proceso de lixiviación in situ 1.2. Métodos de lixiviación 1.2.4. Lixiviación in situ

- 20. • Lixiviación in situ: Tipo I Lixiviación de cuerpos mineralizados situados cerca de la superficie y sobre el nivel de las aguas subterráneas. Se aplica en las zonas ya explotadas de minas viejas, como por ejemplo una mina explotada por block caving, o en zonas que han sido a propósito fracturadas hidráulicamente o con explosivos. S: Solución lixiviante O: Agentes oxidantes Figura: Esquema de lixiviación in situ tipo I 1.2. Métodos de lixiviación 1.2.4. Lixiviación in situ

- 21. • Lixiviación in situ: Tipo II Se aplica a yacimientos ubicados a cierta profundidad, bajo el nivel de las aguas subterráneas, pero a menos de 200 m profundidad. Estos depósitos se fracturan en el lugar y las soluciones se inyectan y extraen por bombeo, siguiendo ciclos alternativos de lixiviación y oxidación en el caso de sulfuros. Es importante también, previo a la lixiviación, el drenaje del agua desde el cuerpo mineralizado, lo cual requiere un acabado conocimiento de la hidrología de la zona. Se aplica a depósitos a más de 200 m. de profundidad y bajo el nivel de las aguas subterráneas. Figura: Esquema de lixiviación in situ tipo II 1.2. Métodos de lixiviación 1.2.4. Lixiviación in situ

- 22. • Lixiviación in situ: Tipo III Se aplica a yacimientos ubicados bajo el nivel de las aguas subterráneas, por sobre los 500 m de profundidad. Figura: Esquema de lixiviación in situ tipo III 1.2. Métodos de lixiviación 1.2.4. Lixiviación in situ

- 23. Figura: Esquema general de los tipos de lixiviación in situ 1.2. Métodos de lixiviación 1.2.4. Lixiviación in situ

- 24. Variables: • Geología: Factores geológicos influyentes son el origen, tipo, génesis, ubicación, geometría, características del mineral y de la roca encajonante, estructura, buzamiento, fallas, plegamientos, diaclasas, nivel freático y corrientes de aguas artesianas. • Mineralogía: El diseño más apropiado de recuperación de los valores metálicos debe basarse en la naturaleza química y física del proceso de formación del mineral y de acuerdo a Dudas L. y otros (1974), en la reproducción del estado de formación del mineral. Así, deben tomarse en cuenta la textura, porosidad, dureza, permeabilidad, cristalización, temperatura de formación y distribución de los valores metálicos. 1.2. Métodos de lixiviación 1.2.4. Lixiviación in situ

- 25. • Hidrogeología: El grado de porosidad y permeabilidad de la roca es un indicio de la presencia de corrientes de agua subterránea. La porosidad de la roca no consolidada depende del grado de compactación y de la forma y distribución por tamaños. En un material consolidado la porosidad dependerá de su grado de cementación y fracturamiento. Las rocas plutónicas, volcánicas y metamórficas tienen porosidades y permeabilidades pequeñas que van de 1 a 3% y 0.005 a 0.20 mm/día, respectivamente, lo que minimiza la presencia de aguas subterráneas. Las rocas sedimentarias presentan porosidades entre 0.5 y 20% y permeabilidades entre 1 y 200 mm/ día. Por lo tanto, las rocas sedimentarias son más favorables a las corrientes de agua subterráneas por su granulometría de diversos tamaños, grado de cohesión y cementación. Las fallas, diaclasas y alteraciones de la roca favorecen las corrientes de agua subterránea y contribuyen al ciclo hidrológico natural que es la fuente potencial de agua que debe cuidarse y preservarse (Ahlness J. K., 1991). 1.2. Métodos de lixiviación 1.2.4. Lixiviación in situ

- 26. • Fragmentación: El grado de fragmentación de la roca genera la permeabilidad y porosidad en el mineral y origina micro fracturas en la roca que constituyen vías de flujo del lixiviante. Los métodos de lixiviación dependen de la forma de aplicación del lixiviante y de su recuperación. La inyección y recuperación de la solución cargada mediante arreglos de taladros largos en un yacimiento fracturado se puede aplicar cuando no es posible la aplicación y recuperación de las soluciones a través de labores subterráneas. • Percolación: Depende de las características fisicoquímicas del material a tratarse. Para acortar el tiempo de lixiviación se debe considerar varios factores como textura y permeabilidad, presiones de los gases como el aire dentro del material, esfuerzo debido a presiones y profundidad, temperatura, tamaño de partícula e interacción fisicoquímica. La textura y permeabilidad regulan la velocidad de percolación. 1.2. Métodos de lixiviación 1.2.4. Lixiviación in situ

- 27. Aplicación de la solución lixiviante Se suministra en la parte alta de la columna vertical de mineral dejando percolar la solución. La aplicación del lixiviante puede hacerse por tres métodos: Aspersión, inundación, e inyección. La aspersión se aplica a través de tuberías instaladas sobre el material por tratar. La solución lixiviante fluye por los vacíos y poros existentes en la masa lixiviante. La inundación consiste en colmatar el mineral almacenado y retenido mediante diques y elementos de contención del lixiviante. La desventaja del sistema es que el líquido se evapora produciendo deposición de sales ferrosas en la superficie. Mediante la inyección se hace circular a presión la solución lixiviante, a través de tubos instalados hasta el fondo de la masa. Los tubos se colocan a diferentes profundidades (12 m o más), en una malla media de 8 x 8 m. El espaciamiento óptimo se calcula en el campo mediante pruebas. La velocidad de aplicación del lixiviante está en relación directa de la permeabilidad del mineral, altura y superficie de la cancha. 1.2. Métodos de lixiviación 1.2.4. Lixiviación in situ

- 28. Figura: Esquema general de lixiviación in situ por inyección 1.2. Métodos de lixiviación 1.2.4. Lixiviación in situ

- 29. Figura: Esquema general de lixiviación in situ por inyección 1.2. Métodos de lixiviación 1.2.4. Lixiviación in situ

- 30. 1.2. Métodos de lixiviación 1.2.5. Lixiviación en bateas La lixiviación en bateas, “vat leaching”, fueron utilizadas desde inicios del Siglo XX, en la industria del salitre con el nombre de cachuchos y consiste en circular una solución, a través de un lecho de mineral, previamente chancado. Se aplica principalmente a minerales de cobre, uranio, oro y plata que sean fácilmente solubles y que presenten buenas características de permeabilidad. El proceso puede durar entre 2 y 14 días, con recuperaciones hasta del 90 %. Se realiza en una estructura con forma de paralelepípedo de hormigón, protegido interiormente con asfalto antiácido o resina epóxica provisto de un fondo falso de madera y una tela filtrante, que se carga con mineral y se inunda con la solución de lixiviación. Aprovechando el fondo filtrante las soluciones se recirculan, en sentido ascendente o descendente, para luego traspasar a las siguiente batea. De esta manera, las recirculaciones permiten subir el contenido de cobre en las soluciones ricas, tanto como para enviarlas a recuperación electrolítica directa (caso de los primeros años de operación de Chuquicamata)

- 31. Figura: Batea de lixiviación 1.2. Métodos de lixiviación 1.2.5. Lixiviación en bateas

- 32. Figura: Esquema de un batea de lixiviación 1.2. Métodos de lixiviación 1.2.5. Lixiviación en bateas

- 33. Su tamaño varía entre 5x7x3 m hasta 50x40x5 m. El número de bateas en cada operación depende también del proceso, existiendo entre 5 y 14 bateas. La disposición normal de los estanques de percolación es en línea (batería de bateas) con o sin paredes comunes. En general, los estanques para el manejo de soluciones (acumulación solución rica, solución ácida, solución de lavado intermedio, agua, etc.) se ubican paralelamente a la batería de bateas. La circulación de soluciones (traspasos) se realiza por bombas centrífugas con revestimiento anticorrosivo a través de ductos también protegidos. Un costado de la batea sirve también a la batea contigua y así se cuenta con una serie de 10 a 12 bateas en línea, lo que permite usar un solo puente móvil en línea, para ejecutar la operación de carguío mediante correas transportadora y un carro repartidor. De manera semejante, la descarga se ejecuta con una grúa-almeja que entrega, a través de una tolva a los camiones o a un sistema correas, para la evacuación de los ripios Figura: Esquema de un proceso de lixiviación en bateas y sus respectivas recirculaciones 1.2. Métodos de lixiviación 1.2.5. Lixiviación en bateas

- 34. Figura: Esquema de bateas, piscinas de soluciones y puente grúa cargador 1.2. Métodos de lixiviación 1.2.5. Lixiviación en bateas

- 35. Este sistema ha sido usado para tratar minerales oxidados de cobre desde 1915 en Chuquicamata (con bateas de 45x34x6.5 m), posteriormente, desde 1972 en La Cascada (con bateas de 25x25x7 m), y desde 1961 en Mantos Blancos (con bateas de 20x20x7,3 m) a la actualidad. Figura: Vista superior de bateas de lixiviación 1.2. Métodos de lixiviación 1.2.5. Lixiviación en bateas

- 36. Figura: Vista lateral de bateas de lixiviación 1.2. Métodos de lixiviación 1.2.5. Lixiviación en bateas

- 37. Ventajas: • No se requiere de etapas de molienda y separación sólido-líquido • Las etapas de lixiviación y lavado cuentan con estanques de almacenamiento intermedios, lográndose más flexibilidad que en un proceso continuo • Se obtienen soluciones concentradas que pueden ir directamente a EO. • Los costos de inversión y operación son más altos que los de la lixiviación in situ, en botaderos, en pilas, pero menores que en la agitación Desventajas: • Es un proceso batch, al no ser continuo se forman reacciones indeseables • La recuperación máxima es de 65-90 % • La aplicación es limitada a minerales con contenido de finos. (En algunos casos podrá aglomerarse el mineral) • Se requiere más entrenamiento de operadores, el sistema tiene poca automatización. 1.2. Métodos de lixiviación 1.2.5. Lixiviación en bateas

- 38. La lixiviación en botaderos consiste en el tratamiento de minerales de bajas leyes, bajo la ley de corte económica para la planta principal, conocidos como estéril mineralizado o marginal. Estos marginales se acumulan normalmente en cañones o quebradas cercanas a la mina. Alcanzan alturas de 100 metros o más y el sustrato basal no siempre es el más adecuado para recoger soluciones, sin embargo se le aplica solución en la parte superior y colectándose en un piscinas de intersección en la roca impermeable más próxima. Se estima que los botaderos acumulados en la zona sudeste de USA representan aproximadamente 5x10^9 toneladas, con un contenido de 7 millones de toneladas de cobre fino. El método requiere poco capital de inversión y operación. Sin embargo, se obtienen recuperaciones bajas y la cinética es lenta (años). En ocasiones, se trata también de ripios de lixiviaciones antiguos, cuyas leyes pasan a ser interesantes al cabo de un cierto número de años. Es el caso de los antiguos botaderos de ripios de lixiviación de Chuquicamata, formados a partir de 1915, que desde 1988 han sido lixiviados nuevamente, dando origen a la operación de Lixiviación de Ripios de Chuquicamata. 1.2. Métodos de lixiviación 1.2.5. Lixiviación en bateas

- 39. De igual manera, en los yacimientos actuales, el material mineralizado marginal se carga con camiones y buldózer en botaderos nuevos, o sobre los antiguos, formando capas de entre 5 y 10 metros. Luego de lixiviar una capa, ésta normalmente se “ripea” usando el escariador de un buldózer, antes de colocar una nueva capa encima. Las soluciones, se riegan sobre la superficie usando sistemas de distribución con goteros o aspersores, dependiendo de las condiciones de evaporación del lugar y la abundancia de aguade la que se dispone. La recolección es por gravedad en piscina. Estas operaciones se caracterizan por tener ciclos muy largos, por proporcionar bajas recuperaciones (entre 40 y 60%) y por contar con los costos de operación más bajos del mercado. 1.2. Métodos de lixiviación 1.2.6. Lixiviación en botaderos

- 40. Figura: Esquema de riego en lixiviación en botaderos 1.2. Métodos de lixiviación 1.2.6. Lixiviación en botaderos

- 41. Figura: Esquema de aplicación de soluciones por inundación y riego en lixiviación en botaderos 1.2. Métodos de lixiviación 1.2.6. Lixiviación en botaderos

- 42. Preparación del terreno La mayoría de los botaderos, han sido construidos en algunas áreas de topografía favorable existente cerca de la mina que origina el mineral. Cuando se ha pensado en el futuro, la zona de botaderos ha sido seleccionada de modo de asegurar su impermeabilidad y poder utilizar la pendiente natural de valles y quebradas, para poder recuperar y recolectar soluciones. En algunos casos en que el terreno no es suficientemente impermeable, se preparan áreas especiales, similares a las de lixiviación en pilas. Por ejemplo. el suelo puede impermeabilizarse con capas compactadas de escorias, asfalto y sellos de material fino del mismo mineral o de la planta de flotación. Como existe una etapa de transporte del mineral desde la mina al botadero, se cuenta con la posibilidad de cierto control sobre la regularidad del tamaño; se trata que sea lo más uniforme posible. Además se cuida el menor tamaño posible a través de optimización de la tronadura. También aquí puede seleccionarse el material, tratando de evitar zonas mineralizadas conteniendo carbonatos u otras ganga solubles. 1.2. Métodos de lixiviación 1.2.6. Lixiviación en botaderos

- 43. Forma y carguío de los botaderos La forma de la mayoría de los botaderos es la de un cono invertido truncado, el cual se desarrolla por las técnicas de carguío. El material adquiere un talud correspondiente a su tipo y tamaño. Normalmente una mina a rajo abierto trabaja con carguío de pala mecánica y transporte en camiones, es decir, los camiones descargan en el botadero; se debe tener cuidado y evitar la compactación por el peso de los camiones, la cual puede provocar zonas impermeables, apareciendo bolsones de solución en algunos puntos y regiones no mojadas en otros. Una manera adecuada sería descargar con camiones y emparejar el terreno con algún equipo más liviano. Las dimensiones varían, siendo el rango entre unos pocos hasta varios miles de millones de toneladas. La altura total, del piso a la superficie, puede variar entre un par de metros hasta más de trescientos metros. Se debe notar que los botaderos disminuyen su altura después de la Introducción de soluciones, por varias razones: • Transporte de finos a los huecos, provocando compactación • Aumento del peso con la solución, provocando compactación • Disolución y desintegración de los minerales del botadero 1.2. Métodos de lixiviación 1.2.6. Lixiviación en botaderos

- 44. Figura: Esquema de lixiviación en botaderos 1.2. Métodos de lixiviación 1.2.6. Lixiviación en botaderos

- 45. 1.2. Métodos de lixiviación 1.2.7. Lixiviación en pilas La lixiviación en pilas se aplica a minerales de cobre, uranio, oro y plata de baja ley, que no presentan problemas de extracción. La aplicación de lixiviación en pilas en el tratamiento de óxidos de cobre es conocido desde 1752, sin embargo, su aplicación en el tratamiento de minerales preciosos comienza sólo en 1967, con los trabajos desarrollados en el U.S. Burean of Mines. A diferencia de los botaderos, en este caso el mineral tiene una mayor ley y, por lo tanto, económicamente paga por un tratamiento de una planta de chancado, tipo secundario y/o terciario. Cuando se usa una granulometría más fina, por ejemplo, después de un chancado terciario en circuito cerrado con 100% -3/8” de pulgada, como en Quebrada Blanca, o 100% -1/4” como es el caso de Lo Aguirre entonces se hace recomendable el aglomerado para mejorar la permeabilidad del lecho del mineral, adicionalmente la aglomeración agrega ácido concentrado, para efectuar el curado ácido. Video: Etapa de lixiviación Minera Spence

- 46. En terminos simples, consiste en el apilamiento del mineral sobre una superficie impermeable donde posteriormente se irrigará una solución de lixiviación desde la parte superior de la pila. La solución de lixiviación varía de acuerdo al tipo de mineral a procesar. Generalmente se utilizan soluciones con ácido sulfúrico para minerales de cobre o zinc y cinauro diluido en el caso de minerales de oro y plata. El mineral tratado libera por acción de la solución lixiviante, los iones del metal de interés, incrementando su concentración a medida que percola a través de la pila. La solución cargada que sale de la pila (PLS) es recolectada por un sistema de drenaje dispesto en la base de la pila y conectado a la piscina de PLS. Las soluciones obtenidas son enviadas mediante un sistema de bombas a la planta de extracción por solventes para su purificación y posterior depositación de cobre en la planta de electro-obtención. 1.2. Métodos de lixiviación 1.2.7. Lixiviación en pilas

- 47. • Geralmente las pilas de lixiviación alcanzan una altura que varía de los 4 m a los 10 m, sin embargo, ésta pueden alcanzar alturas de 18 m (Kappes, 2002). • La base de la pila (impermeabilización, sistema de recolección de soluciones) es un elemento importante para el diseño de la misma. • La ubicación ideal para la pila es una superficie casi plana (5° de pendiente), sin irregularidades para asegurar que toda la solución fluya a través de la superficie hacia las pisicinas de recolección. • Generalmente, se utilizan granulometrías que van desde los 10 a los 40 mm. Tamaños de partículas inferiores a eso no son adecuados ya que disminuye la permeabilidad del lecho (Brierley & Brierley, 2001). • En caso de requerir la aireación, esto se puede llevar a cabo mediante un sistema de tuberías instalado en la base de la pila. El aire en bombeado con un flujo que va desde los 0,02 a los 0,08 m3/t*h (Du Plessis et al., 2007). • La solución lixiviante es distribuida en la base superior de la pila mediante goteros o aspersores. La solución humecta el mineral y percola a través de la pila por gravedad. Generalmente la tasa de riego varia entre 4 a 20 L/h/m2 (Kappes, 2002; Helle et al., 2005; Rawlings, 2005; Readett et al., 2006; Rossana & Brantes, 2010) 1.2. Métodos de lixiviación 1.2.7. Lixiviación en pilas

- 48. Figura: Esquema típico de una pila de lixiviación (Ghorbani et al., 2016) 1.2. Métodos de lixiviación 1.2.7. Lixiviación en pilas

- 49. Preparación de la base de la pila: • Pendiente menor a 10° • Base firme • Capa de lecho granular • Lámina o capa impermeable • Conjunto de drenaje para recolección de líquidos • Capa protectora del sistema 1.2. Métodos de lixiviación 1.2.7. Lixiviación en pilas

- 50. • Minerales de alta ley • Altas extracciones • Rápidas cinéticas de disolución • Lixiviación primaria de menas • Minerales de baja ley • Extracciones bajas a moderadas • Lentas cinéticas de disolución • Tratamiento secundario de ripios • Requiere una superficie amplia Pilas dinámicas Pilas permanentes Se denomina cancha de lixiviación a la superficie de apoyo de la pila donde se encuentra la base impermeable. Cuando la cancha es recuperada para reutilizarla con un nuevo mineral se trata de lixiviación en PILAS DINAMICAS. Caso contrario, si el terreno no es recuperado, el mineral agotado queda en el depósito como nueva base para otra pila. Por lo tanto, este tipo de pila se denomina PILA ESTATICA o PERMANENTES. 1.2. Métodos de lixiviación 1.2.7. Lixiviación en pilas

- 51. Desde el punto de vista de la operación, se tienen las siguientes configuraciones en la pila: • Pila Unitaria: todo el material depositado pasa simultáneamente por las diversas etapas del ciclo de lixiviación. • Pilas dinámicas: coexisten materiales que están en diferentes etapas del ciclo de lixiviación. 1.2. Métodos de lixiviación 1.2.7. Lixiviación en pilas

- 52. Figura: Esquema del interior de la pila (Ghorbani et al., 2016) 1.2. Métodos de lixiviación 1.2.7. Lixiviación en pilas

- 53. 1.2. Métodos de lixiviación 1.2.7. Lixiviación en pilas: Micro-ambiente Ocurre al interior de una roca a medida que el lixiviante la traspasa para alcanzar una partícula de mineral de interés ocluido. Esto ocurre tanto para el minerale de interés como para otras especies minerales presentes (ejemplo: gangas). Consecuencias: • Inhibir o detener la reacción química cambiando pH y Eh • Detener la reacción por causas físicas irreversibles deteniendo el avance de la solución (precipitación de jarosita o goetita)

- 54. 1.2. Métodos de lixiviación 1.2.7. Lixiviación en pilas: Macro-ambiente Reacción con la ganga altamente reactiva en áreas extensas de rocas. Consecuencias: • Formación de bolsones ciegos • Desplazamiento de finos • hidratación de arcillas (Físico) • Intercambio iónico

- 55. Figura: Esquema de micro y macro ambiente 1.2. Métodos de lixiviación 1.2.7. Lixiviación en pilas

- 56. 1.2. Métodos de lixiviación 1.2.7. Lixiviación en pilas: Ventajas y desventajas -Bajos costos de inversión y operación -Rápida instalación -Bajo requerimiento energético (chancado primario y secundario) -Se puede utilizar para minerales de baja ley, ripios y pequeños depósitos minerales -Simple en términos de equipamiento y operación -No requiere procesos de separación sólido- líquido -Requiere menos agua comparado con flotación -Bajas extracciones comparado con otros métodos - Lentas cinéticas de disolución -Falta de opciones para el control de la operación -Posibles daños ambientales si no hay una adecuada impermeabilización -Mayores pérdidas de agua por evaporización que otros métodos -Requiere gran cantidad de pruebas en columnas para obtener datos de diseño

- 57. 1.2. Métodos de lixiviación Tabla: Resumen de características de los distintos de lixiviación (Adaptada de John, 2001) Método Tamaño partícula (P80 mm) Aglomeración Tasa de riego (Lm^-2h^-1) Altura (m) Tiempo (años) Recuperación (%) In situ >1000 No aplica Variable - Cu: 5 5 - 50 Botadero 1000 - 30 No aplica 2 - 15 8 - 75 Cu: >10 20 - 85 Pilas 100 - 5 Si 2 - 15 2- 10 Cu: 1 - 4 40 - 97 Bateas 10 – 0,5 A veces 10 - 50 1 - 5 4 – 30 (días) 80 - 97

- 58. 1.2. Métodos de lixiviación Tabla: Resumen de métodos de lixiviación y sus características (Domic, 2001)

- 59. 1.3. Lixiviación de minerales oxidados En general, se consideran como minerales oxidados a todas aquellas especies que integran en su fórmula química el oxígeno como elemento constitutivo principa. Esta particularidad les otorga una especial facilidad para su disolución en solucines ácidas o alcalinas. Los minerales oxidados pueden clasificarse según las siguinetes tres formas de disolveros: • En ausencia de agentes modificadores del potencial de oxidación • En presencia de agentes oxidantes • En presencia de agentes reductores Cada una de estas tres formas de disolución pueden analizarse a través de algunos de sus ejemplos más relevantes.

- 60. 1.3. Lixiviación de minerales oxidados En el caso de lixiviación de minerales oxidados en ausencia de agentes modificadores del potencial de oxidación, se presentan los siguientes casos de disolución: • Bauxita con soda (NaOH) • Casiterita con súluro de sodio (Na2S) • Óxidos de cobre en medio amoniacal (NH4OH) • Óxidos de cobre en medio ácido sulfúrico (H2SO4) • Óxidos de cobre en medio cianuro alcalino (NaCN) • Pirolusita y nódulos de manganeso en medio ácido sulfúrico (H2SO4) • Óxidos y calcinas de zinc en medio ácido sulfúrico (H2SO4) Para el desarrollo de este curso, nos centraremos en las especies minerales oxidadas de cobre.

- 61. 1.3. Lixiviación de minerales oxidados Los minerales de cobre se pueden econtrar en la naturaleza como óxidos o súlfuros de cobre, siendo su clasificación mineralógica de gran relevancia en el proceso de disolución del mineral. Entre las especies oxidadas, se encuentran los siguientes minerales: Malaquita Cu2(OH)2CO3 Azurita Cu3(OH)2(CO3)2 Cuprita Cu2O Crisocola CuSiO3*2H2O Atacamita Cu4(OH)6Cl2 Tenorita CuO Chalcantita CuSO4*5H2O

- 62. 1.3. Lixiviación de minerales oxidados 1.3.1. Medio ácido sulfúrico Las principales especies oxidadas de cobre fueron presentadas en la unidad I de acuerdo a la zona de oxidación a que pertenecen en el yacimiento y se mencionan en la diapositiva anterior. Se puede señalar que muchos de ellos son altamente solubles, sin necesidad de agentes externos modificadores del potencial redox, incluso en agua levemente acidulada, como es el caso de los sulfatos y de los carbonatos de cobre. Si bien, anteriormente se presentó información cualitativa respecto de las cinéticas de disolución relativas entre las distintas especies minerales, no se detallo cada una de ellas. Esto se realiza a continuación (Domic, 2001): • Cinética muy rápida: En esta categoría se encuentran sulfatos de cobre, cloruros y carbonatos. Todos ellos se disuelven con muy poca acidez y a temperatura ambiente. Los sulfatos son solubles en agua. Por otro lado los cloruros liberan el metal y el cloro con facilidad mientras que los carbonatos reaccionan con violencia, liberando el cobre y dióxido de carbono gaseoso.

- 63. 1.3. Lixiviación de minerales oxidados 1.3.1. Medio ácido sulfúrico • Cinética rápida: En esta categoría se encuentran los silicatos de cobre y lo óxidos que contienen Cu2+, Fe3+ y Mn4+. Para dislverse requieren de una cierta acidez, mayor que en el caso anterior. En la naturaleza, estas especies se presentan generalmente como pátinas y en fracturas, por lo que muestran una gran superficie expuesta, a su vez, la crisocola es de estructura fibrosa y porosa, lo que facilita el acceso de las soluciones. En general, la disolución comprende la ruptura del relativamente débil enlace Cu – O, ya que es sabido que la facilidad de disolución de un silicato está directamente determinado por la solubilidad de su óxido principal. • Cinética moderada: En esta categoría se encuentran el cobre nativo y los óxidos reducidos, es decir, que contienen el cobre y el hierro en los estado cuproso y ferroso respectivamente. Para disolverse requieren de un oxidante y son sensibles a la agitación, a la temperatura y a la oxigenación. Si bien estas especies tienden a ocurrir en fracturas, presentan el inconveniente de requerir un cambio de valencia, es decir, deben entregar un electrón adicional. Esto implica que pasa al estado cúprico y/o férrico para poder disolverse y es sabido que la transferencia de electrones constituye siempre un paso cinético adicional y por consiguiente, retardante.

- 64. 1.3. Lixiviación de minerales oxidados 1.3.1. Medio ácido sulfúrico • Cinética lenta: En esta categoría se encuentran los súlfuros simples de cobre. La lentitud de este grupo se explica ya que se requiere oxidar el azufre desde el estado súlfuro S2 a sulfato S6+, es decir, implica la remoció de ocho electrones. A ello, se puede agregar la remoción de uno o más electrones adicionales si el cobre está en su forma cuprosa. En síntesis, se requiere de un oxidante. • Cinética muy lenta: En esta categoría se encuentran los súlfuros de dobles de cobre y hierro y de cobre y arsénico. Por ejemplo, en el caso de la calcopirita se requiere oxidar el cuproso a cúprico y el súfuro a sulfato, lo que totaliza la transferencia de diecisiete electrones. En este caso no solo se requiere de un oxidante, sino que también es frecuente que la disolución sea incompleta y se detenga despues´de cierto tiempo. En resumen, las velocidades relativas de disolución de las distintas especies mineralógicas de cobre están directamente relacionadas con el número de electrones que se necesitan remover para hacer soluble a cada una de esas especies.

- 65. 1.3. Lixiviación de minerales oxidados Figura: Campos de estabilidad de especies minerales de cobre en el sistema Cu – S – H2O a 25°C.

- 66. Las reacciones de disolución de estos óxidos de cobre en medio ácido son las siguientes: 1. Disolución de la malaquita Cu2(OH)2CO3 + 2H2SO4 2CuSO4 + CO2 + 3H2O 2. Disolución de la azurita Cu3(OH)2(CO3)2 + 3H2SO4 3CuSO4 + 2CO2 + 4H2O 3. Disolución de la cuprita Cu2O + ½O2 + 2H2SO4 2CuSO4 + 2H2O 1.3. Lixiviación de minerales oxidados 1.3.1. Medio ácido sulfúrico

- 67. 4. Disolución de la tenorita CuO + H2SO4 CuSO4 + H2O 5. Disolución de la atacamita Cu4(OH)6Cl2 + 3H2SO4 3CuSO4 + CuCl2 + 6H2O 6. Disolución de la crisocola CuSiO3*2H2O +H2SO4 CuSO4 + SiO2*nH2O + (3-n)H2O 1.3. Lixiviación de minerales oxidados 1.3.1. Medio ácido sulfúrico

- 68. Los minerales oxidados de cobre son tratados generalmente mediante procesos hidrometalúrgicos. La química fundamental de la lixiviación de estos minerales no es compleja. En general, las reacciones de lixiviación dependen sólo del pH, no requiriéndose agentes oxidantes para completar la disolución. La reacción de lixiviación puede verse favorecida adicionando concentraciones de ácido sulfúrico, sin embargo, también se favorecen las reacciones con la ganga que puede estar presente en el mineral. Esto genera que se disuelvan impurezas que contaminan las soluciones de lixiviación. Por lo tanto, la disolución de minerales oxidados de cobre puede verse favorecida, aumentando el tiempo de contacto entre el mineral y la solución lixiviante y/o aumentando el área superficial de contacto por medio de la disminución de la granulometría. 1.3. Lixiviación de minerales oxidados 1.3.1. Medio ácido sulfúrico

- 69. CuSiO3*H2O + H+ Cu2+ + SiO2 + H2O ∆G reacción = ∆G° + 2,303*R*T*(log[Cu2+] – 2*log[H+]) En el caso de la lixiviación de la mayor parte de los óxidos de cobre, la fuerza o energía que promueve la disolución es proporcionada por la exstencia y por la cantidad de iones de hidrógeno presentes en la solución lixiviante. Por ejemplo, para el caso de la crisocola se tiene que: En consecuencia, sabiendo que por definición la energía libre de gibbs estandar es una magnitud constante y que para los sistemas de lixiviación comerciales la concentracón de cúprico permanece esencialmente constante o con una variación mínima (insignificante para estos efectos), la magnitud de la energía libre de gibbs de reacción estará determinada solamente por la expresión de 2log[H], es decir, será función de dos veces el pH. Así, los campos de estabilidad de la mayor parte de las distintas especies oxidadas de cobre, en un diagrama de Pourbaix estarán delimitadas entre sí y con el campo del ion cúprico, por líneas verticales de pH constante y no dependerán del potencial. 1.3. Lixiviación de minerales oxidados 1.3.1. Medio ácido sulfúrico

- 70. La mayor parte de las especies oxidadas de cobre responden al esquema anteriormente descrito, esto es, sus campos de estabilidad están principalmente delimitados por líneas de pH constante y por lo tanto, su reacción de disolución con ácido: • No requiere de agentes externos que modifiquen el potencial redox • Los valores de velocidad de reacción son muy similares entre sí y están reflejados en e ejemplo de la crisocola Sin embargo, una excepción importante ocurre con la cuprita, dado que la reacción de disolución con ácido resulta: Cu2O + 2H+ Cu2+ + Cu° + H2O En decir, con la cuprita solamente se puede alcanzar una disolución de algo más que el 50%, ya que se requiere de un agente oxidante que ayude a realizar el cambio de valencia del cobre. 1.3. Lixiviación de minerales oxidados 1.3.1. Medio ácido sulfúrico

- 71. 1.3. Lixiviación de minerales oxidados 1.3.1. Medio ácido sulfúrico Figura: Lixiviación de cuprita con ácido sulfúrico a 25°C

- 72. Las consecuencias de esto se pueden apreciar en la figura anterior. Se puede concluir que en general, la disolución con ácido sulfúrico diluido es un procedimiento que garantiza buenos resultados en la lixiviación de minerales oxidados de cobre. Sin embargo, las bajas leyes de cobre del mineral extraido, a medida que se explota el yacimiento ponen de manifiesto la necesidad de optimizar los sistemas de lixiviación con el fin de que sean menos costosos. 1.3. Lixiviación de minerales oxidados 1.3.1. Medio ácido sulfúrico

- 73. A pesar de que el medío ácido resulta más favorable para el tratamiento de los minerales oxdados de cobre, hay casos en que, por ejemplo, la presencia de una ganfa calcárea puede hacer prohibitivo el uso de este reactivo, dado los altos consumos de ácido y por lo tanto, deben buscrse otras alternativas de disolución. En casos como esos, se ha optado por trabajar con amoniaco, en forma de soluciones de carbonato e hidróxido de amonio. Se utiliza estos reactivos dado que tienen la capacidad de formar complejos con los iones de cobre en solución. Por ejemplo, si el mineral tiene una ganga carbonácea o calcárea y mineralización de azurita en presencia de amoniaco, se tiene la siguiente reacción: 2Cu3(OH)2(CO3)2 + 12NH3 3[Cu(NH3)4]2+ + 2CO3 2- + 2OH- En la práctica, esta presencia de amoniaco se entiende que se proporciona en la forma de hidróxido de amonio NH4OH o bien carbonto de amonio (NH4)2CO3. 1.3. Lixiviación de minerales oxidados 1.3.2. Medio amoniacal

- 74. A este sistema, posteriormente se le agrega NH3 para las reposiciones de lo que se pierde por conceptos de evaporación. De esta forma, se produce la formación de las llamadas aminas de cobre, complejos de formulación genérica [Cu(NH3)n]2+, donde n varía entre 1 y 5 según la disponibilidad de amoniaco presente en las soluciones. En la figura presentada a continuación, se puede apreciar la variación (%) en la formación de aminas de cobre en función de la concentración de amoniaco. Ademas, se presenta el diagrama de Pourbaix para el sistema cobre-amoniaco-agua a 25°C para apreciar las zonas de estabilidad de estos complejos. 1.3. Lixiviación de minerales oxidados 1.3.2. Medio amoniacal

- 75. 1.3. Lixiviación de minerales oxidados 1.3.2. Medio amoniacal Figura: Complejos de aminas de cobre en función de la concentración de amoniaco

- 76. 1.3. Lixiviación de minerales oxidados 1.3.2. Medio amoniacal Figura: Diagrama de Eh-pH para el sistema cobre-amoniaco-agua a 25°C

- 77. Esta misma situación descrita para la azurita, se presenta también para otras especies similares como la malaquita. Es importante recalcar que el uso de estos medios alternativos tienen relación directa con el elevado consumo de ácido que presenta el tratamiento de este tipo de mineralogías. Considere que los rangos usuales para el consumo de asumida (dependiendo de la mineralogía) puede variar entre los 0,4 a 0,7 toneladas de ácido sulfúrico por tonelada de cobre recuperado. Para el tratamiento de estas especies en un medio amoniacal es importante tener en cuenta las variables: concentración de reactivo, velocidad de agitación, tiempo, razón sólido-líquido, granuometría, entre otras. 1.3. Lixiviación de minerales oxidados 1.3.2. Medio amoniacal

- 78. 1.3. Lixiviación de minerales oxidados 1.3.2. Medio amoniacal Figura: Efecto de la concentración de hidróxido de amonio en la recuperación de cobre desde malaquita (Canbazoglu et al., 2005).

- 79. 1.3. Lixiviación de minerales oxidados 1.3.2. Medio amoniacal Figura: Efecto de la concentración de carbonato de amonio en la recuperación de cobre desde malaquita (Canbazoglu et al., 2005).

- 80. 1.3. Lixiviación de minerales oxidados 1.3.2. Medio amoniacal Tabla: % Recuperación dependiendo del medio lixiviante (Canbazoglu et al., 2005) Medio lixiviante pH % Recuperación 3 M NH4OH+1 M (NH4)2CO3 10.23 64.1 4 M NH4OH+0.5 M (NH4)2CO3 10.36 67.0 5 M NH4OH+0.3 M (NH4)2CO3 10.77 80.0 6 M NH4OH+0.25 M (NH4)2CO3 11.05 66.6 7 M NH4OH+0.35 M (NH4)2CO3 11.02 67.4 13.4 M NH4OH 12.51 72.0 2 M (NH4)2CO3 8.54 36.0

- 81. 1.3. Lixiviación de minerales oxidados 1.3.2. Medio amoniacal Figura: Cinética de lixiviación de malaquita en medio mixto hidróxido de amonio y carbonato de amonio (Canbazoglu et al., 2005)