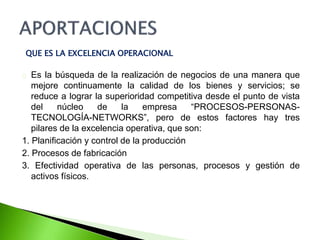

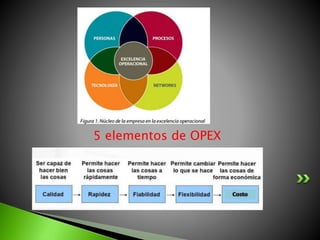

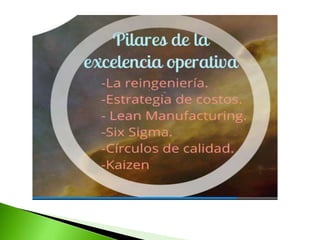

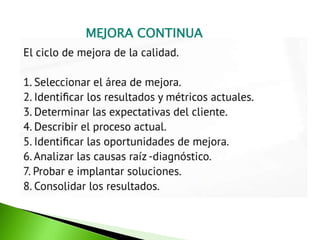

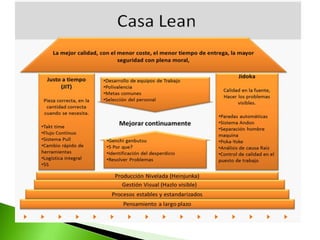

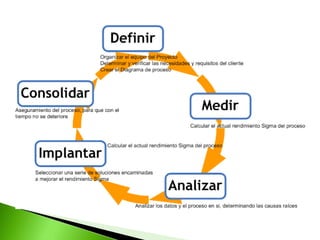

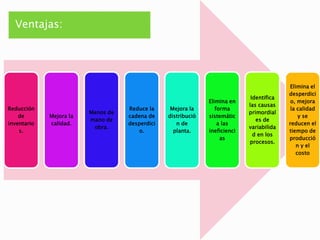

Este documento resume los principios del sistema de manufactura Toyota (Toyotismo) como el just in time (JIT) y kanban. Explica que la excelencia operacional (OPEX) busca mejorar continuamente la calidad a través de la planificación, procesos de fabricación y efectividad de personas y activos. Finalmente, compara Lean Manufacturing, que reduce desperdicios, y Six Sigma, que reduce variabilidad, como enfoques de mejora continua.