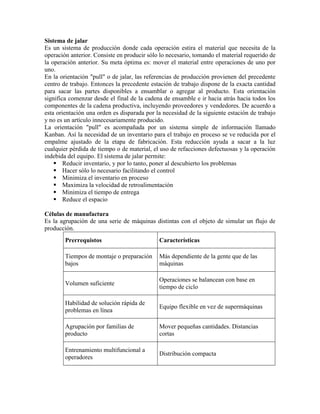

El documento describe el sistema de producción "pull" o de jalar, donde cada operación produce sólo lo necesario para la siguiente. Explica conceptos como células de manufactura, controles visuales, el sistema Kanban y sus reglas y funciones. Kanban es una herramienta basada en etiquetas que controla la producción de acuerdo a la demanda, mejorando procesos a través de la eliminación de desperdicios.