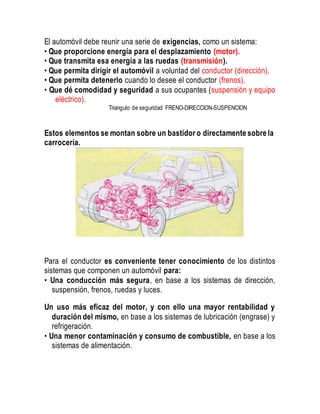

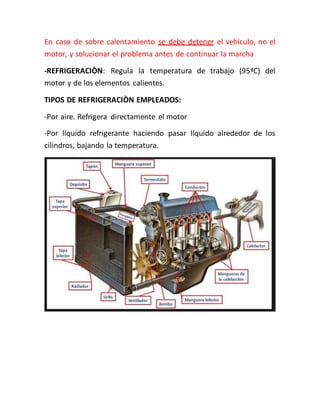

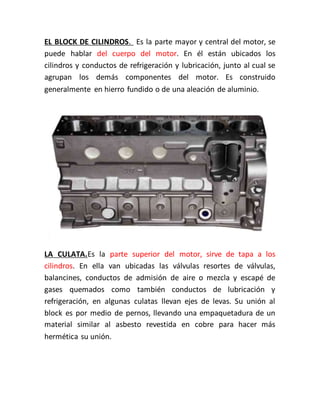

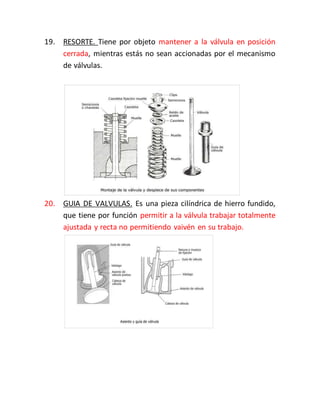

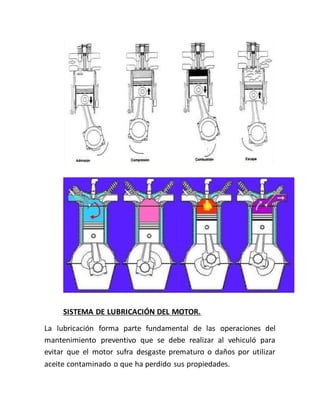

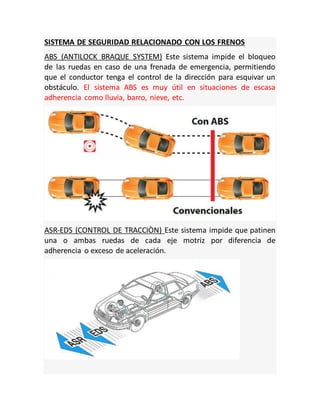

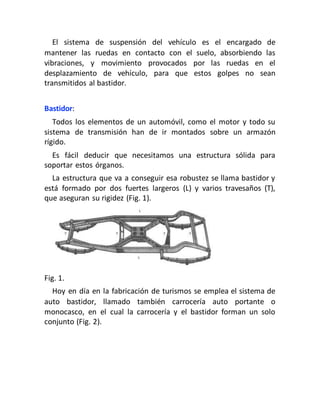

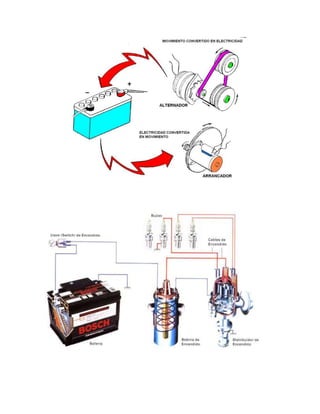

El documento describe los principales sistemas que componen un automóvil, incluyendo el motor, la transmisión, la dirección, la suspensión, los frenos y los sistemas eléctrico, de lubricación y refrigeración. Explica que el motor convierte la energía química del combustible en energía mecánica a través de procesos como la alimentación, distribución, escape y lubricación.