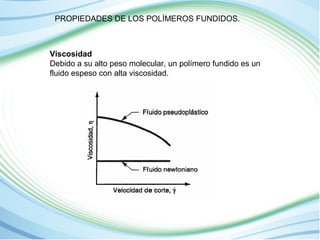

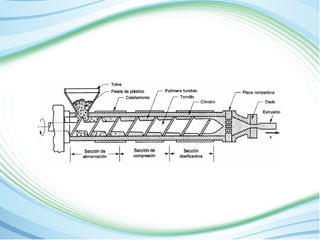

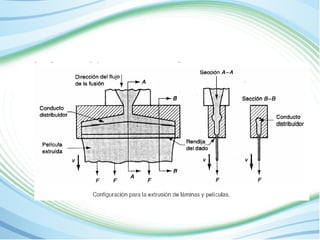

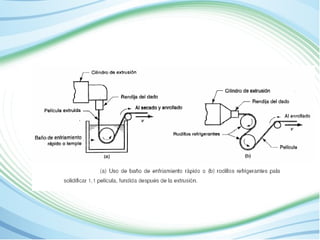

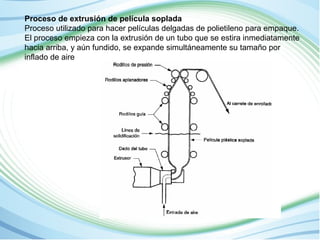

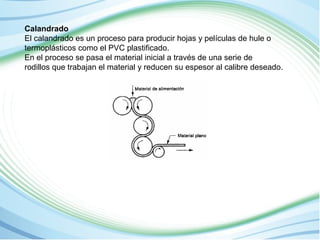

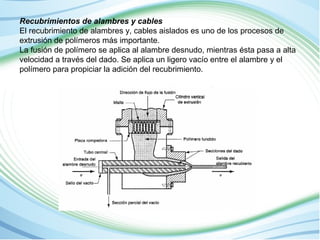

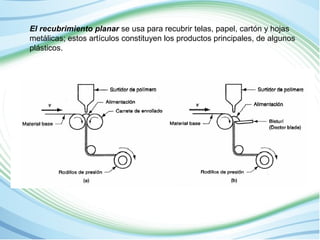

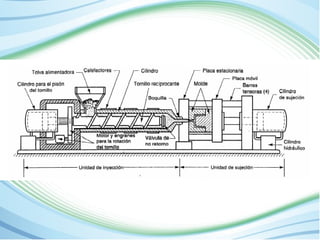

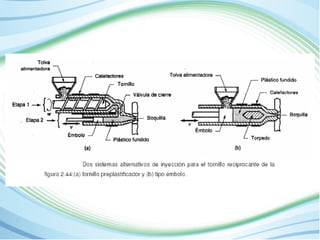

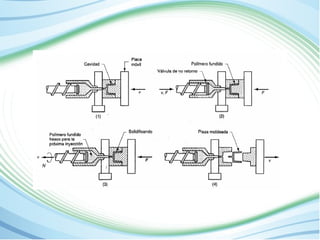

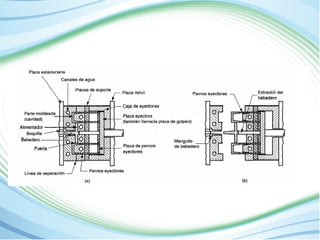

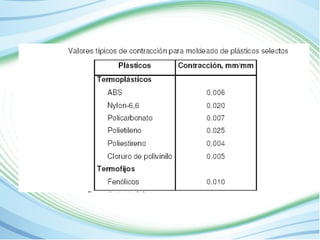

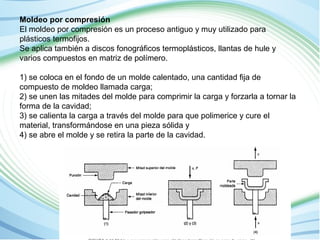

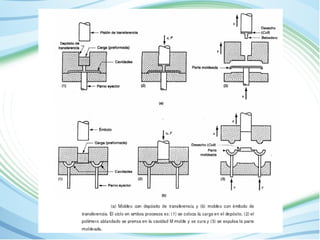

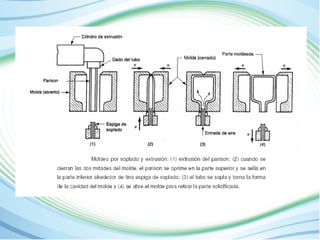

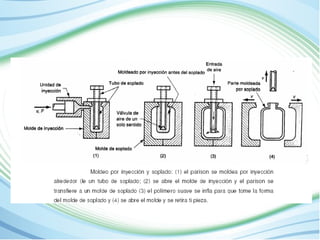

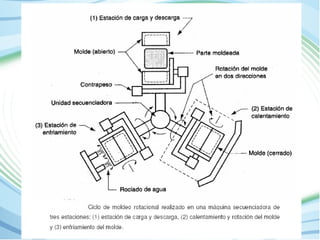

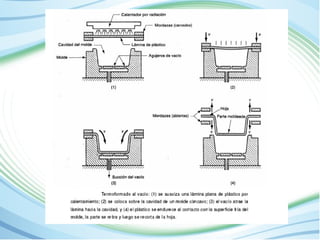

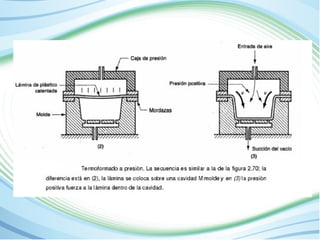

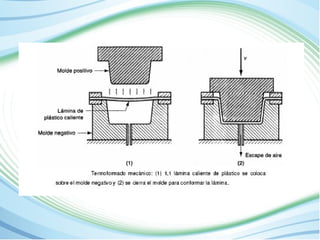

El documento describe los plásticos, sus propiedades y procesos de manufactura. Los plásticos ofrecen propiedades como bajo peso, aislamiento eléctrico y resistencia a la corrosión. Existen dos tipos principales: termoplásticos y termofijos. Los procesos de manufactura incluyen moldeo por inyección, extrusión, termoformado y otros. El moldeo por inyección produce piezas discretas mediante el flujo de plástico fundido a alta presión dentro de un molde.