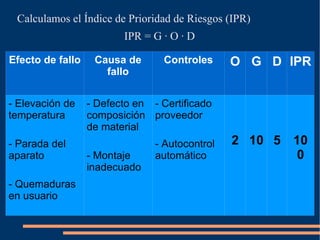

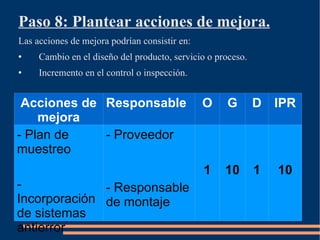

El documento describe varias técnicas avanzadas para la gestión de la calidad, incluyendo el Despliegue de la Función de Calidad (QFD), el Análisis Modal de Fallos y Efectos (AMFE), y los sistemas a prueba de errores (Poka-Yoke). El QFD ayuda a planificar el diseño de productos para satisfacer las necesidades de los clientes. El AMFE identifica posibles fallos, sus causas y efectos, y acciones para prevenirlos. Poka-Yoke busca hacer imposible que se cometan erro