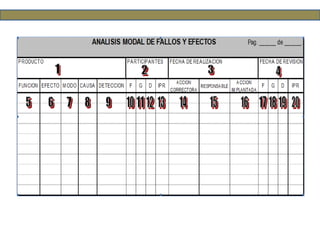

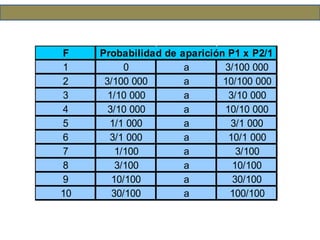

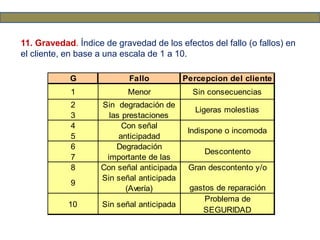

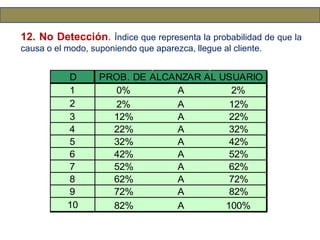

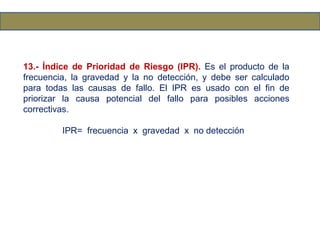

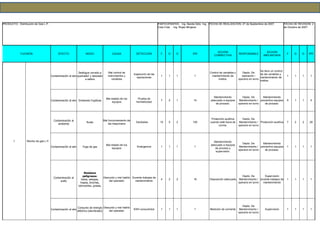

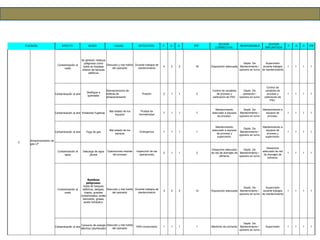

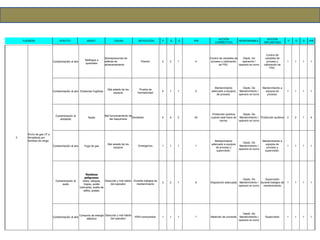

El documento describe el Análisis Modal y Efecto de Fallas (AMEF), un método para identificar modos de falla potenciales, sus causas y efectos. El objetivo del AMEF es evaluar los efectos de falla de un producto o proceso, identificar modos críticos de falla, y establecer acciones correctivas para mejorar el diseño y proceso. El AMEF involucra 15 pasos como calcular la frecuencia e impacto de fallas, determinar un índice de prioridad de riesgo, y recomendar acciones correctivas.