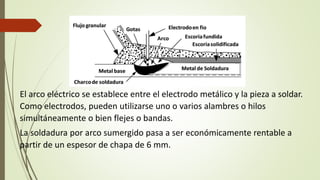

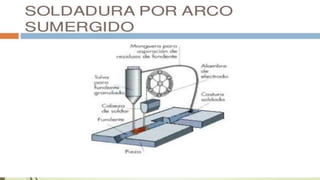

1) La soldadura por arco sumergido es un proceso en el que el arco eléctrico y el baño de fusión están cubiertos por un polvo granulado para proteger la zona de soldadura.

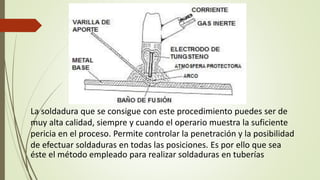

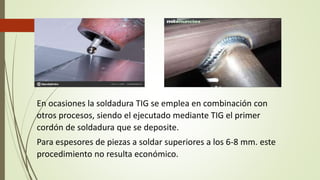

2) La soldadura TIG utiliza un electrodo de tungsteno no consumible bajo una atmósfera de gas inerte para producir soldaduras de alta calidad.

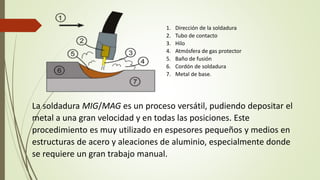

3) La soldadura MIG/MAG usa un electrodo consumible en forma de hilo y un gas protector para depositar metal a alta velocidad en todas