Barrera de hormigón TL-5 de mediana cara vertical y criterio eyección-de-cabeza

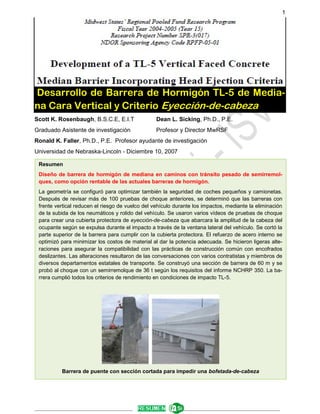

- 1. 1 ________________________________________ ________________________________________ Desarrollo de Barrera de Hormigón TL-5 de Media- na Cara Vertical y Criterio Eyección-de-cabeza Scott K. Rosenbaugh, B.S.C.E, E.I.T Dean L. Sicking, Ph.D., P.E. Graduado Asistente de investigación Profesor y Director MwRSF Ronald K. Faller, Ph.D., P.E. Profesor ayudante de investigación Universidad de Nebraska-Lincoln - Diciembre 10, 2007 Resumen Diseño de barrera de hormigón de mediana en caminos con tránsito pesado de semirremol- ques, como opción rentable de las actuales barreras de hormigón. La geometría se configuró para optimizar también la seguridad de coches pequeños y camionetas. Después de revisar más de 100 pruebas de choque anteriores, se determinó que las barreras con frente vertical reducen el riesgo de vuelco del vehículo durante los impactos, mediante la eliminación de la subida de los neumáticos y rolido del vehículo. Se usaron varios vídeos de pruebas de choque para crear una cubierta protectora de eyección-de-cabeza que abarcara la amplitud de la cabeza del ocupante según se expulsa durante el impacto a través de la ventana lateral del vehículo. Se cortó la parte superior de la barrera para cumplir con la cubierta protectora. El refuerzo de acero interno se optimizó para minimizar los costos de material al dar la potencia adecuada. Se hicieron ligeras alte- raciones para asegurar la compatibilidad con las prácticas de construcción común con encofrados deslizantes. Las alteraciones resultaron de las conversaciones con varios contratistas y miembros de diversos departamentos estatales de transporte. Se construyó una sección de barrera de 60 m y se probó al choque con un semirremolque de 36 t según los requisitos del informe NCHRP 350. La ba- rrera cumplió todos los criterios de rendimiento en condiciones de impacto TL-5. Barrera de puente con sección cortada para impedir una bofetada-de-cabeza

- 2. 2 Tabla de contenido 1 INTRODUCCIÓN 1.1 Antecedentes 1.2 Objetivos 2 REVISIÓN DE BIBLIOGRAFÍA 2.1 Geometría barrera de hormigón de mediana 2.2 Vuelco de vehículos 2.3 Eyección-de-cabeza 2.4 Cargas de diseño / Resistencia de barreras 2.5 Evaluación de barreras viales 2.6 Barreras hormigón TL-5 de mediana existentes 2.7 Pruebas de choque previas TL-5 escala completa 3 ENFOQUE DE INVESTIGACIÓN 4 ESTUDIO FORMA BARRERA 4.1 Introducción 4.2 Datos de pruebas de choque escala completa 4.3 Comparación de resultados de forma barrera 4.4 Comparación de resultados según criterios informe NCHRP 350 4.5 Recomendación de forma barrera 5 ESTUDIO DE EYECCIÓN-DE-CABEZA 5.1 Introducción 5.2 Video procedimiento análisis 5.3 Mediciones de eyección-de-cabeza en autos pequeños 5.4 Mediciones de eyección-de-cabeza en camionetas 5.5 Colocación de cubierta protectora de eyección 5.6 Ajustes de cubierta protectora por movimiento vehículo 5.7 Interpolación de eyección-de-cabeza vehículos tamaño medio 5.8 Usos y limitaciones de la cubierta de eyección-de-cabeza 6 DISEÑO DE FORMA DE BARRERA 6.1 Altura de la barrera 6.2 Geometría de cara de barrera 6.3 Opción asperezas longitudinales 6.4 Alteraciones geométricas por encofrado deslizante 7 DISEÑO DE REFUERZO DE BARRERA 7.1 Introducción 7.2 Forma de refuerzo de acero 7.2.1 Decisión usar estribo 7.2.2 Forma general de estribo 7.2.3 Diseño general de anclaje 7.3 Factores de optimización de barrera 7.3.1 Ancho de barrera 7.3.2 Rebar Longitudinal 7.3.3 Rebar estribo 7.4 Cálculos capacidad barrera 7.5 Requisitos de diseño barrera óptima 7.6 Resultados optimización barrera 7.7 Diseño sección final barrera 7.7.1 Cálculos resistencia sección final barrera 7.7.2 Optimización sección final barrera 7.8 Diseño subestructura sección final

- 3. 3 ________________________________________ ________________________________________ 8 PROGRAMA PRUEBA CHOQUE ESCALA COMPLETA 8.1 Requisitos de prueba 8.2 Criterios de evaluación 8.3 Detalles de diseño barrera 8.3.1 Subestructura de barrera 8.3.2 Diseño de barrera 8.3.3 Punto de impacto de 8.4 Instalación de prueba 8.5 Sistemas de remolque y guiado del vehículo 8.6 Prueba de vehículo 8.7 Sistemas de adquisición datos 8.7.1 Acelerómetros 8.7.2 Tasa de transductores 8.7.3 Fotografía de alta velocidad 8.7.4 Interruptores de cinta de presión 8.8 Prueba de choque TL5CMB-2 8.8.1 Descripción de la prueba 8.8.2 Daño barrera 8.8.3 Daño del vehículo 8.8.4 Acelerómetro y datos de tasa de transductor 8.8.5 Discusión 9 DISEÑOS DE ANCLAJE ALTERNATIVO 9.1 Anclaje con base de hormigón armado 9.2 Anclaje a una losa de hormigón armado 10 COMPARACIÓN DE BARRERAS DE HORMIGÓN TL-5 11 RESUMEN Y CONCLUSIONES 12 REFERENCIAS

- 4. 4 1 INTRODUCCIÓN 1.1 ANTECEDENTES Las medianas angostas con altos volúmenes de tránsito justifican usar barreras longitudinales de mediana para separar los carriles de tránsito opuesto. Tales medianas no dan al conductor de un vehículo despistado tiempo suficiente para recuperarse y dirigir el vehículo hacia el carril apropiado. Los choques por cruce son comunes, y a menudo implican a varios vehículos y choques frontales con alto riesgo de ocupantes muertos. Un estudio del Sistema de Gestión de Seguridad de Iowa halló que entre 1990 y 1999 los choques por cruce totalizaron el 2,4% de todos los choques en el sistema interestatal, pero el 32,7% de todas las muertes [1]. En situaciones de volumen de tránsito pesado, el riesgo de cruce de un camión semirremolque puede ser muy alto, y la gravedad de los choques puede causar muchas muertes. Son necesa- rias barreras capaces de contener a los camiones semirremolques. Los altos niveles de fuerza asociada con la redirección de un semirremolque completamente cargado merecen una fuerte barrera rígida. Las barreras metálicas demostraron ser extraordinariamente costosas cuando se diseñan para resistir impactos de camiones pesados [2]. Se usan barreras de hormigón para evitar que los camiones pesados crucen hacia los carriles de sentido opuesto. Las formas de barreras de hormigón evolucionaron a partir de la desarrollada por General Mo- tors, conocida como forma GM, diseñada para minimizar los daños de chapa del vehículo du- rante impactos de bajo ángulo de oblicuidad [3]. La barrera incorpora un suave talud inferior y otro superior empinado. Durante los impactos de ángulo bajo, los neumáticos suben por la la- dera inferior y redirigen al vehículo sin ningún contacto de la carrocería de chapa con la barre- ra. El talud superior sirve para redirigir a los vehículos que impactan en ángulos mayores. La forma GM y de todos sus descendientes son llamadas barreras de perfil seguro. La figura 1 muestra la forma GM junto con otras formas de barrera de hormigón que evolucionaron a partir de ella. Figura 1. Evolución de la forma-segura de las barreras de hormigón

- 5. 5 ________________________________________ ________________________________________ A través de años de pruebas de choques y examen de formas, a fines de los 50 y comienzos de 60, el New Jersey DOT desarrolló lo que llegó a llamarse la ba- rrera forma New Jersey, NJ, de hormigón, [4, 5], con una pendiente inferior de 55º similar a la forma GM, pero la altura de la parte inferior de la pendiente se redujo de 33 cm a 25 cm. Aunque originalmente la barrera NJ se diseñó con al- tura igual a la GM de 81 cm, posteriormente se extendió a una altura de 1,07 m, para acomodar a los vehículos grandes, específicamente semirremolques. La barrera NJ se diseñó para que los neumáticos del vehículo que la impacte trepen la cara de la barrera, similar a la forma GM, y reduzcan el daño a la chapa metálica durante impactos de ángulo bajo. El zócalo inferior también permite que las fuerzas de impacto actúen durante todo el tiempo en que el vehículo se desplaza a lo largo de la barrera, lo cual se traduce en menor fuer- za de choque máxima y en la acción de aceleraciones sobre los pasajeros. La trepada de los neumáticos por la cara inclinada de la barrera crea efectos negativos. En ángulos de impacto altos, la trepada de los neumáticos puede in- ducir la inclinación del vehículo. La alta carga vertical aplicada a los neumáticos al trepar la barrera puede dañar la suspensión y el varillaje de la dirección. Se demostró que este tipo de daño induce el vuelco del vehículo, después que el vehículo sale de la barrera. Frecuentemente, el riesgo de sufrir lesiones graves o mortales es superior en los vuelcos [6]. Deben minimizarse la trepada y rolido del vehículo. La barrera forma F se diseñó para reducir la cantidad de vehículos que suben y ruedan mediante un estudio paramétrico de la forma básica de NJ [7]. Se analizó el rendimiento de seis nuevas configuraciones llamadas A - F usando simulaciones por computadora. La forma F según la Figura 1 resultó en la me- nor subida y rolido del vehículo, aumentando así su estabilidad. Pero, el máxi- mo ángulo de impacto examinado en el estudio fue sólo de 15º. Incluso con es- tos impactos de ángulo bajo se produjo una cantidad significativa de trepamien- to y rolido. La forma F usó el más pequeño paso inferior investigado. Las ba- rreras de pendiente constante se desarrollaron para aumentar la estabilidad del vehículo, eliminando la parte inferior de la pendiente de las formas NJ y F. La estabilidad del vehículo mejora grandemente en comparación con las ante- riores formas, incluso para mayores ángulos de impactos de 20 a 25º [8]. La pendiente de la cara de la barrera permanece siendo la variable interior del grupo de barreras de pendiente constante que tiene mayores efectos sobre los resultados del impacto. La barrera de cara vertical es la forma óptima para la estabilidad del vehículo. Las fuerzas de impacto actúan normal a la cara de la barrera, y las fuerzas son completamente horizontales. La normal a cualquier otra pendiente contendrá una componente vertical que crea una cierta cantidad de trepamiento y rolido.

- 6. 6 Figura 2. Barreras de pendiente constante Las barreras de pendiente constante tienen algunos efectos negativos por la eliminación de la suave pendiente inferior asociada con las barreras de forma-segura: Al limitar el movimiento vehicular, el tiempo de impacto es más corto con mayo- res fuerzas de impacto pico transmitidas a los ocupantes del vehículo, conducentes a un mayor riesgo de lesiones. Las caras verticales permiten menor movimiento lateral del vehículo, y el pico más alto de las fuerzas de impacto se asocia con caras verticales. Son más probables daños del vehículo porque las chapas de metal contactarán la barrera en todos los ángulos de impacto, y daños de la suspensión en los impactos de vehículos de pasajeros [9]. Las barreras de cara vertical pueden crear un problema por una bofetada-de-cabeza. La bofetada-de-cabeza ocurre cuando las fuerzas de impacto lateral provocan que la cabeza del pasajero sea eyectada a través de la ventanilla lateral del vehículo y puesta en contacto con la barrera o adjuntos a la barrera. La bofetada-de-cabeza aumenta considerablemente el riesgo de lesiones graves y de mortalidad durante los impactos, lo cual no ocurre con las formas segu- ras, porque el vehículo trepa lejos de la barrera. Las caras verticales no causan que los vehícu- los rueden lejos de la barrera, como para que la bofetada-de-cabeza pueda convertirse en un problema cuando la barrera se extiende por encima de la parte inferior de la ventana del vehículo. Las barreras de pendiente única de diseñaron para intentar equilibrar los efectos del aumento de la fuerza de choque máxima y mayor bofetada-de-cabeza, relacionados con la reducción de la trepada y rolido asociada con las paredes verticales [10]. Las barreras de pendiente única incluyen las barreras tipo 60 de California y SSCB de Texas, con ángulos de 9,1 y 10,8º desde la vertical. Una cantidad significativa de trepamiento de ruedas sigue siendo prevalente durante los impactos y puede llevar a problemas de inestabilidad del vehículo, tales como vuelcos. Todas estas formas de barrera estándares tienen algunos aspectos negativos. Las barreras de forma-segura y las de pendiente única inducen la subida del vehículo, contribuyente del vuelco. La forma vertical impide que el vehículo trepe, pero pueden causar la bofetada-de-cabeza cuando la barrera es más alta que la parte inferior de la ventanilla del vehículo. Como resulta- do, es necesario mejorar el sistema de barrera de mediana para que alcance un rendimiento seguro de los vehículos de pasajeros y camiones semirremolque.

- 7. 7 ________________________________________ ________________________________________ 1.2 Objetivos El objetivo de la investigación fue diseñar una nueva barrera de hormigón de forma-segura en mediana para redirigir vehículos que van desde coches pequeños hasta ca- miones semirremolques totalmente cargados. La nueva barrera se diseñó para maximizar la estabilidad de los vehículos de pasajeros, limitar la subida de las ruedas y el rolido, la seguri- dad de los ocupantes, limitar la fuerza de choque máxima, evitar la bofetada-de-cabeza, y dar una opción económica a los diseños de barrera de hormigón existentes. 2 REVISIÓN DE LA BIBLIOGRAFÍA 2.1 Geometría barrera de hormigón en mediana Las primeras barreras de hormigón se desarrollaron en la pista circular de General Motors Proving Grounds y llegó a ser conocido como la barrera de forma GM [3]. La mayoría de los choques en esta pista circular de bajos ángulos de impacto estaban causando leves raspaduras y hendiduras a los lados de los vehículos. Las barreras de forma GM se diseñaron para minimizar este daño mediante la incor- poración de una superficial inferior y una pendiente superior más pronunciada. Durante los im- pactos de ángulo bajo, los neumáticos del vehículo podrían subir la ladera inferior y redirigirse sin ningún contacto de lámina metálica. El pronunciado talud superior de la barrera funcionó para redirigir a los vehículos que impactaron en ángulos mayores. Posteriormente la New Jersey Turnpike Authority adaptó la forma GM en una barrera conocida como la barrera de forma New Jersey [4-5]. NJ aceptó las dos barreras de forma cuesta cara la geometría, pero la poca pendiente inferior fue menor que la de la original forma de GM. Los vehículos estaban siendo capaz de escalar la barrera cara durante los impactos,, absorbiendo la energía cinética y la ampliación de la duración del tiempo de impacto. Estos dos factores contribuyeron a reducir las fuerzas de impacto y las desaceleraciones del vehículo y a sus ocu- pantes. Sin embargo, subir el vehículo demostró ser excesivo durante impactos de alto ángulo, lo que conduce a la inestabilidad del vehículo e incluso los vuelcos. A través de un estudio paramétrico para reducir el riesgo de vuelco del vehículo, a finales de 1970 Bronstad y otros [7] desarrollaron la barrera de forma F. Mediante simulaciones informáti- cas se analizaron seis nuevas configuraciones de barrera. La forma F, con la menor pendiente inferior de las seis configuraciones, se tradujo en la menor rolido y trepamiento. Así, la forma F se recomendó sobre la NJ por el aumento de la estabilidad del vehículo durante el impacto. La forma GM, la forma NJ, y la forma - F se conocen colectivamente como forma-segura o de- seguridad. Aunque los tres eran originalmente de 81 cm de altura, las forma NJ y F son co- múnmente alteadas a 1,07 m para aplicaciones que implican impactos con vehículos semirre- molque. La forma-segura de barreras se presenta en la figura 1 del capítulo 1. En 1991 Beason y otros [10] desarrollaron la barrera de pendiente única, de 1,07 m de altura y una inclinación de 10,8º a lo largo de la cara, para reducir el riesgo de vuelcos, eliminando l la pendiente menor de la barrera de forma-segura. La cara vertical se reconoció como la forma óptima para limitar la trepada y rolido del vehículo, pero las preocupaciones acerca de la cabe- za de ocupantes golpeando la barrera en caso de choque -un evento llamado bofetada-de- cabeza- condujeron a darle una pendiente a la barrera. La barrera de cara inclinada permite a algunos trepar y rodar para mover la cabeza del ocupante fuera de la barrera. Otra ventaja de la barrera de pendiente única es que las calzadas adyacentes se pueden superponer sin perju- dicar el rendimiento o forma de barrera.

- 8. 8 2.2 Vuelcos de vehículos El riesgo de vuelco del vehículo debe reducirse porque los choques con vuelco tienden a ser mucho más graves y tienen una mayor tasa de mortalidad. Como quedó demostrado por el in- forme de la National Highway Traffic Safety Administration que analizó los datos de choques nacionales del año 2004 [6], las muertes son muchas veces más probable que ocurran en cho- ques con vuelco, que choques sin vuelco. aproximadamente un tercio de los vehículo de pasa- jeros muertos estaban vinculados con choques de la barrera con vuelcos. Un estudio de los accidentes de Viner en Illinois de 1985 a 1989, [11] encontró resultados simi- lares, mostrando como más mortales los choques con vuelco. Viner examinó más a fondo el problema y descubrió que la tasa de vuelco por impactos con los guardarraíles fue de aproxi- madamente 10%. La tasa de vuelco por choque de barreras de hormigón resultó del 5%. En 1990, Mak y otros [8] usaron simulaciones por computadora para estudiar los efectos que la velocidad, ángulo de impacto, y geometría de barrera tienen en el vuelco del vehículo. Tanto mayores velocidades y ángulos de impacto condujeron a un mayor riesgo de vuelco para todos los choques de barrera, especialmente para las formas de seguridad de las barreras de hormi- gón. La forma F mejora poco el rendimiento sobre la forma NJ. Una barrera de pendiente cons- tante de 80º o superior reduce el riesgo de vuelco lateral, aumentando también las desacelera- ciones del vehículo. Una pared vertical resultó ser la mejor opción para la prevención de la vuelco del vehículo, pero tenía la mayor deceleraciones laterales. 2.3 Eyección-de-cabeza En 2004, Giavotto investigó los registros de choques con eyecciones de ocupantes [12]. Los cristales laterales del vehículo fueron los lugares más prominentes de la eyección, especial- mente en choques con barreras de seguridad. Además, los choques con este tipo de expulsión fueron 11,7 veces más posibles de involucrar a una muerte por choque sin eyección-de- cabeza. Recomienda tomar medidas para evitar el contacto entre la cabeza del ocupante y la barrera durante choques con barreras de seguridad. En 2005, el servicio de seguridad vial de Midwest diseñó una baranda abierta de hormigón que redujo el riesgo de la bofetada-de-cabeza [13]. La parte superior de la cara frontal de la barrera fue retranqueada, permitiendo así que una cabeza expulsada para salir por la ventana lateral del vehículo sin contactar ninguna parte de la barrera, Figura 3. Figura 3. Barrera de puente con sección cortada para impedir una bofetada-de- cabeza [13] 13. Polivka, K.A., Faller, R.K., Holloway, J.C., Rohde, J.R., and Sicking, D.L., Development, Testing, and Evaluation of NDOR’s TL-5 Aesthetic Open Concrete Bridge Rail, Final Report to the Nebraska Department of Roads, Transportation Re- search Report No. TRP-03-148-05, Midwest Roadside Safety Facility, University of Ne- braska-Lincoln, December 1, 2005.

- 9. 9 ________________________________________ ________________________________________ 2.4 Cargas de diseño/Resistencias de barrera El Informe NCHRP 86 da un sistema de ecuaciones para predecir el impacto de cargas de vehículo para diferentes impactos de barrera [14]. Las ecuaciones permitieron un rápido y rela- tivamente exacto cálculo de las fuerzas de impacto lateral y longitudinal, conociendo las dimen- siones del vehículo y masa del vehículo, la velocidad y ángulo del impacto, el coeficiente de fricción entre vehículo y obstáculo, y la deflexión de la barrera. Este procedimiento es difícil de usar en los impactos del semirremolque porque el vehículo no es sino un solo cuerpo articula- do. Así, el cálculo de las fuerzas de impacto para el tractor y el remolque de los componentes del vehículo requieren una simplificación del vehículo o de un proceso más complejo. En 1987, el TTI realizó un estudio en el que varios vehículos se estrellaron contra una pared vertical instrumentad para medir las cargas del impacto [15]. De especial interés para este es- tudio, un semirremolque de 36.000 t se estrelló contra el muro a 86 km/h y 15º. El pico de carga lateral del semirremolque fue de 980 kN (220 kips). En 1978, Hirsch [16] desarrolló un método para calcular la capacidad estructural de una barrera vial usando la teoría de la línea de rendimiento. Este análisis predice la resistencia final utili- zando el principio de conservación de la energía y estima la energía de deformación. La ener- gía interna absorbida se calcula como la suma de los momentos de flexión, multiplicado por un ángulo de desplazamiento a lo largo de cada borde del choque previsto de la forma, también llamados líneas de rendimiento. El fallo previsto es de forma triangular, a menudo referido co- mo una forma de diente de sierra. El trabajo externo, o la energía aplicada al sistema de barre- ra, son equivalentes a la carga de impacto multiplicada por un desplazamiento. Así, mediante una barrera de resistencia a flexión longitudinal y vuelco, la resistencia última, o cargas de im- pacto de la barrera puede soportar, puede ser calculado. 2.5 Evaluación de las barreras Desde 1993, el NCHRP Informe 350 [17] dio el estándar para evaluar los dispositivos de segu- ridad vial. Guía los procedimientos y condiciones de las pruebas de choque de barreras y amortiguadores de impacto y describe los criterios de evaluación de cada prueba. El informe divide las barreras en seis diferentes niveles de prueba TL-1 a TL-6, con la gravedad y carga por impacto crecientes con cada nivel. TL-5 es la prueba de nivel correspondiente a semirre- molques, de interés para este estudio. El Informe NCHRP 350 requiere una barrera longitudinal probada con un semirremolque de 36 t que la impacta a 80 km/h y 15º, y un coche pequeño de 820 kg y una camioneta de 2.000 kg impactando ambos a 100 km/h a 20 y 25º. 2.6 Barreras de hormigón TL-5 existentes La Guía AASHTO de diseño de los costados del camino, RDG, [18] tiene tres diseños de barre- ra de hormigón de mediana enumerados como barreras TL-5: una forma de New Jersey de hormigón armado, una forma NJ sin hormigón armado, y una barrera de hormigón armado con pendiente única. Las tres barreras son 1,07 m de altura y se encuentran ancladas mediante un chavetero de asfalto. La forma de barrera NJ reforzada fue exitosamente probada al choque con un camión semirremolque en condiciones TL-5, del ITT en 1983 [19]. La barrera New Jer- sey no reforzada, comúnmente llamada ‘muro alto de Ontario’, se probó con éxito por el ITTTI en 1990 [20]. No se encontró registro de prueba de choque TL-5 de la barrera de pendiente única.

- 10. 10 2.7 Pruebas de choque TL-5 escala completa previas Además de las anteriormente mencionadas TL-5 pruebas de choque con la pared instrumenta- da y la mediana de hormigón barreras encontró en la Guía de diseño de carretera, carriles múl- tiples puentes se probaron con éxito con remolques de tractores en TL-5 condiciones. Estas barreras incluyen baranda de puente en posición vertical [21], una barrera en forma NJ con ba- randa metálica adherida a la parte superior mide 1.27 m de altura [22], una rampa de hormigón abiertas con una rampa de metal adherida a la parte superior de 1,37 m [23],y 1,07 m de altura de altura y rampa de hormigón abiertas [13]. Aunque estas barreras son guías de puente y no barreras estructurales, el cálculo de la capacidad de cada uno de ellos puede usarse para guiar la fuerza requerida para la nueva barrera. A principios de 1980 en el Reino Unido se probó una barrera de hormigón armado perfil F de 81 cm de altura con un camión cerca de las condiciones TL-5 [24]. Durante el choque, el vehículo estalló en una sección de la barrera y rodó por encima de ella. El vehículo acabó en su lado detrás de la barrera. la prueba de esta corta barrera bajo condiciones TL-5 fue un fra- caso. A principios de la década de 1980, el Instituto de Transportación de Texas (ITT) estudió los im- pactos de camiones pesados sobre las barreras [2]. Desde las barreras de acero los sistemas típicamente se deforman durante impactos vehiculares y difundir las fuerzas inferiores y decele- raciones para vehículos de pasajeros, el objetivo de la investigación de este proyecto era desa- rrollar un sistema de barrera mediana de acero capaz de redirigir completamente un semirre- molque cargado de vehículos. Sin embargo, el ITT encontró más tarde que el diseño de una barrera de acero sería impracticable porque una barrera capaz de redirigir un semirremolque se comportan como un muro rígido cuando son impactados por pequeños vehículos de pasajeros. Además, una barrera de acero rígido sería mucho más costosa que una barrera de hormigón armado. El ITT concluyó que las barreras de hormigón son la mejor opción para redirigir re- molques pesados. Un sistema de barrera, las barreras internacionales Corporation's IBC Mark-7, fue diseñado con paneles de acero y probada al choque bajo condiciones TL-5 en 1989 [25]. Este sistema de ba- rrera fue de 1,17 m de altura y 1,12 m de ancho. Se utilizan chapas de acero que se alinearon a ambos lados de una cadena continua de enclavarse las bandejas. Estos recipientes estaban llenos con un agregado denso y cubierto con una tapa no estructural. La barrera no estaba an- clada al suelo. En lugar de ello, fue diseñado para redirigir los vehículos mediante la absorción de la energía a través de la deformación de los paneles de acero y el desplazamiento del mate- rial de relleno. El Ministerio de Transporte de Pennsylvania instaló dos secciones del examen del CIB Mark-7 barrera en sus carreteras para comparar la barrera de las construcciones, los procesos en el desempeño del servicio, los costos iniciales y los gastos de mantenimiento de las barreras de hormigón estándar [26]. El estado de Pennsylvania encontró el CIB Mark-7 no funciona tan bien como barreras de hormigón estándar y no recomendar la barrera para su uso posterior. El GRG Mark-7 resultó ser más complicada y más costosa durante la construcción de barreras de hor- migón estándar. Además, los costos de mantenimiento fueron superiores para la barrera des- pués de los efectos debidos a la sustitución de las secciones y la deformación en la barrera.

- 11. 11 ________________________________________ ________________________________________ El peso de la barrera, dos veces mayor que la de equivalente barreras de hormigón, requieren especial consideración si se instalan en puentes. Por último, el CIB Mark-7 requiere una amplia mediana para la instalación debido a sus 50 cm. La mayor barrera y su ancho de 0,6 m de de- flexión durante impactos no visto en las barreras de hormigón estándar. En la tabla 1 se resu- men todas las anteriormente mencionadas pruebas de choque TL-5. Tabla 1. Lista pruebas de choque de escala completa TL-5 anterior Ref No. Semirremolque Condiciones de im- pacto Alturas de barreras Pasar Prueba Peso Velocidad Ángu- lo Descripción de barrera O (Kg) (Lb) (Km/h) (Mph) (Gra- dos) (Mm) (En). Fallan 4798-13 17 36,369 80,180 83,8 52.1 16.5 Barrera New Jersey reforzada 1067 42 Pasar 7162-1 18 36,287 80.000 79.8 49.6 15.1 No reforzada Barrera New Jersey 1067 42 Pasar D 19 39,210 86,450 83,4 51.8 15.0 F-forma barrera 810 32 Fallan 405511-2 20 36.000 79,366 80.1 49.8 14.5 Puente ferroviario vertical 1067 42 Pasar 2416-1 21 36,324 80,080 77.9 48.4 14.5 Barrera New Jersey con riel metá- lico 1270 50 Pasar 6 22 36,183 79,770 79.0 49.1 15.0 Rampa de hormigón abiertas con riel metálico 1372 54 Pasar ACBR-1 13 35,822 78,975 79.5 49.4 16.3 Puente ferroviario de hormigón abiertas 1067 42 Pasar 7046-3 23 36,324 80,080 88.5 55.0 15.3 Pared Vertical instrumentado 2286 90 - 7132-1 26 36,287 80.000 81.9 50.9 15.0 IBC Mark-7 1168. 4 46 Pasar 3 ENFOQUE DE LA INVESTIGACIÓN Las barreras de hormigón incorporan una variedad de formas. Es importante estudiar cómo ca- da forma afecta a la estabilidad del vehículo y el pico de las cargas de impacto para identificar la mejor barrera de geometría. Escala completa anterior prueba de choque se obtuvieron infor- mes e información sobre vehículo suba, vuelco del vehículo, y el pico de las cargas de impacto fue reunida para cada prueba. Estos valores fueron comparados para evaluar el desempeño de diferentes formas de barrera. Cada medición de prueba de choque también fue comparado con los límites establecidos por los requisitos de seguridad para entender la importancia de las va- riaciones observadas. Estas comparaciones dan una base para la selección de una barrera de forma óptima. La geometría de barrera se diseñó para reducir el riesgo de bofetada-de-cabeza. Se usaron vi- deos de pruebas de choque a gran escala videos para medir el alcance de una cabeza de ocu- pante de ser expulsada por la ventanilla lateral del vehículo. Aunque la expulsión de lateral puede medirse fácilmente desde el maniquí en estos videos, la posición vertical de la cabeza tenía que incorporar la altura del vehículo, el movimiento del vehículo, tales como la inclinación y/o trepar durante el impacto, así como la posición de la cabeza con respecto al vehículo. Tras contabilizar todos estos factores, las mediciones de eyección de muchas pruebas se compila- ron juntas, y se dibujó una envolvente que abarcara todos los puntos. Dado que todos los prueba de choque videos observados eran pequeñas auto o camioneta de impactos, la dotación inicial tuvo muy distinta de los bolsillos para estos dos tipos de vehículos. Sin embargo, el centro de la envolvente está subrepresentados porque los vehículos de tama- ño medio, tales como automóviles y SUV, no se incluyeron en la prueba de choque de videos.

- 12. 12 Para llenar este hueco, el jefe la eyección de vehículos medianos se interpolan con el anterior coche pequeño y recogedor mediciones con el ocupante altura equitación como el factor de- terminante. La cabeza sobre expulsión podría ajustarse para abarcar todos los tipos de vehícu- lo. La parte superior de la barrera seleccionado forma fue ajustado para que no violen la cabe- za sobre la expulsión. El resultado de la geometría de la barrera optimiza la estabilidad del vehículo y la fuerza de choque mientras que también reduce el riesgo de bofetada-de-cabeza. También se consideró importante garantizar la barrera podría construirse usando prácticas co- munes, como encofrado deslizante. Contratistas de todo el país fueron encuestados acerca de la forma más económica. El refuerzo de acero también fue optimizado para la barrera de resis- tencia adecuada al menor costo posible. Las variaciones en la configuración de refuerzo fueron explorados por diferentes tamaños de barras, estribo, el espaciado y el número de barras longi- tudinales. Teoría de línea de rendimiento se utilizó para calcular la capacidad estructural, y el contratista estimaciones del costo de hormigón y acero se usaron para calcular el costo de di- versas configuraciones de refuerzo. Los diseños de refuerzo superior podrían ser identificados. El diseño específico quedaría para el ingeniero y el contratista para decidir el mejor ajuste para cada proyecto. Por último, a gran escala el prueba de choque de un semirremolque impactando la barrera se- leccionado diseño fue realizado para examinar la adecuación estructural. La prueba se ejecutó bajo el TL-5 pasan todos los parámetros de prueba y los criterios de evaluación del informe NCHRP 350 [17]. 4 ESTUDIO DE FORMA DE BARRERA 4.1 Introducción Cinco formas de barrera rígida se examinaron detenidamente para establecer una base para la geometría. Estas formas de barrera incluyen las formas NJ, F, pendiente única, verticales y rampas de hormigón abiertas. Tanto los aspectos positivos como los negativos existen en cada una de las formas de barrera. Comparando los atributos positivos y negativos de cada forma de barrera se seleccionó una forma una base de geometría óptima. La evolución de las formas de barrera de hormigón se inició en la Pista de Pruebas Circular de la General Motors. La mayoría de los impactos de los vehículos contra las barreras alrededor de la pista eran de ángulo bajo, causando daños, tales como raspaduras y hendiduras a los la- dos de los vehículos. Para minimizar este daño, la General Motors desarrolló una forma de ba- rrera con una ligera pendiente de 55º a lo largo de su mitad inferior, y otra más pronunciada de 80,4º a lo largo de la mitad superior. Se añadió un zócalo vertical de 5 cm en la base [3]. Los neumáticos del vehículo pudieron subir hasta la mitad inferior de la pendiente del muro durante los impactos, y los vehículos se redirigían de nuevo a la pista durante los impactos sin que la chapa de la carrocería contactara la barrera, y se minimizaran los daños. La figura 4 ilustra la barrera de hormigón de forma GM. Las barreras de forma NJ se desarrollaron a partir de la forma GM y mantuvieron las dos pendientes. La pendiente en la parte inferior se mantuvo en 55º, y la superior se aumentó a 84º. La altura de la parte inferior de la pendiente se redujo 7.6 cm, pero la altura total de la barrera se mantuvo en 81 cm [4, 5]. Más tarde, el talud superior fue extendido a una altura de 1.07 para contener a semirremolques. Después de estos ajustes, NJ forma barreras todavía permitió neumáticos del vehículo suba la superficie inferior. A medi- da que el vehículo se desliza hasta la barrera que enfrentan, tanto la energía de impacto y las fuerzas de impacto son reducidos.

- 13. 13 ________________________________________ ________________________________________ Estos resultados no sólo reducen la cantidad de daño del vehículo, pero también disminu- ye la probabilidad de lesiones derivadas del ocupante, contacto con el interior del vehícu- lo a través de una reducción en las decelera- ciones laterales. Figura 4. Geometría de la barrera de forma GM La cantidad total de energía que debe ser di- sipado durante un suceso de impacto es la energía cinética asociada a la velocidad nor- mal de la barrera, a menudo referido como la severidad del impacto. Esta energía es reducida por la forma NJ, como consecuencia de la energía cinética se convierte en energía potencial cuando el vehículo está levantado la cara de la barrera. En la ganancia o la pérdida de energía potencial en energía cinética, dado que el vehículo está limitado por la altura que el vehículo puede subir la barrera. Ángulos de impacto a baja disipación de energía, esta puede ser una parte importante del total de la gravedad del impacto. Sin embargo, graves impactos a altas ve- locidades y ángulos altos, la energía Disipada por el vehículo suba es bastante pequeño en comparación con el total de la gravedad del impacto. Las fuerzas de impacto lateral se reducen debido a la prórroga del tiempo de un suceso de im- pacto con una forma NJ barrera frente a una pared rígida y plana. Como un vehículo sube el rostro de una forma NJ, se aplica una fuerza normal a la cara inferior de la barrera. La compo- nente vertical de esta fuerza eleva el vehículo, mientras que la componente lateral redirige el vehículo. Tanto la distancia a la que el vehículo se desplaza lateralmente y el tiempo del suce- so del impacto son, ya que si el impacto se produjo con una rígida pared planar. Este largo tiempo de impacto permite menores picos de fuerzas con una reducción asociada de acelera- ción máxima aplicada al vehículo. La escalada de la cara de la barrera también tiene consecuencias negativas en la pérdida de estabilidad vehicular. Como el impacto lateral de un vehículo sube la barrera, el vehículo puede experimentar un gran rollo y, a veces, provocar un vuelco. El riesgo de lesiones graves y la le- talidad son mucho mayores durante choques vuelco [11]. los obstáculos deben ser diseñados para minimizar el riesgo de vuelco del vehículo. La forma de F se diseñó mediante un estudio paramétrico de New Jersey forma con la inten- ción de reducir la propensión a la vuelco del vehículo [7]. La Forma F incorpora dos cara incli- nada en ángulos de 55° y 84°, como la forma NJ. La diferencia es la ubicación del punto de in- terrupción entre las pendientes. El punto de ruptura para la forma NJ es de 33 cm por encima de la parte inferior, mientras que la altura del punto de ruptura de la forma F es de 25 cm por encima de la parte inferior. Aunque este cambio de geometría no mejora la estabilidad del vehículo, el rolido y trepamiento siguen siendo los principales factores durante un impacto y la forma revisada continúa causando vuelcos. Tanto la forma NJ y F- formas de forma rutinaria- mente son contemplados como formas de seguridad y puede verse en la figura 5.

- 14. 14 Figura 5. Forma NJ y F - forma barreras Las barreras de pendiente única tienen una cara plana constante, y eliminan el zócalo de las formas de seguridad. Dos diferentes pendientes se usaron para una sola pendiente barreras en Texas y California Tipo barrera SSCB 60 barrera de 10,8º y 9,1º de la vertical [27, 28]. Las barreras de pendiente única se diseñaron para tener dos ventajas sobre las barreras de forma- de-seguridad: elimina problemas de superposiciones. Pocos centímetros en el fondo de una sola pendiente resultados de barrera en la misma cara de barrera como antes de la superposi- ción. Barrera suficiente altura puede ser asegurada por la construcción de la barrera taller ini- cialmente. Esto no era una posibilidad con forma de barreras de seguridad. Al eliminar la pen- diente inferior, parte de una forma-de-seguridad está destinado a reducir el trepamiento y rolido de vehículos durante el impacto. La componente vertical de la fuerza de impacto que actúa normal a la cara de la barrera es mucho menor para una cara empinada, que para el zócalo in- ferior de la forma-de-seguridad. Sin embargo, la pendiente única es mucho más suave que la pendiente superior en la forma-de-seguridad. Debido a la reducción en el movimiento del vehículo durante el impacto, barreras de pendiente única se espera tener la menor fuerza de los impulsos y, provocar mayores fuerzas de impacto de forma barreras de seguridad. Las fuerzas de impacto mayores resultados en más daños en el vehículo, así como una mayor probabilidad de lesiones de pasajeros. También, como las fuerzas máximas se aumentaron, también lo es la componente vertical de la fuerza de impacto. Vehículo suba y el rodillo no son eliminadas, y un único obstáculo pendiente todavía puede conducir a la inestabilidad del vehículo y los vuelcos. La forma vertical esencialmente elimina la barrera vehículo suba y el rollo asociado con él. Una barrera vertical cara significativamente elimina cualquier componente vertical de la fuerza de impacto que levanta el vehículo. Si bien la seguridad forma barreras, barreras, SSCB Texas y California 60 barreras tienen componentes de la fuerza vertical de la fuerza de su impacto nor- mal a la barrera de cara igual a 57%, 19% y 16%, la barrera de forma vertical sólo se aplica una fuerza de choque lateral. Sin embargo, las fuerzas de impacto asociado con la cara vertical barreras son superiores a las formas mencionadas anteriormente debido a la falta de movi- miento del vehículo hacia arriba durante el impacto. La barrera de forma vertical se espera que cause más daños al vehículo y aumentar la posibilidad de lesiones de pasajeros, figura 6. Una rampa de hormigón abierta consiste de una viga continua apoyándose en segmentos pos- teriores, como se ve en la figura 7. La apertura entre segmentos post crea una vista estética- mente agradable que no es exhibida por las formas anteriores.

- 15. 15 ________________________________________ ________________________________________ Además, el agua de lluvia puede drenar a través de la nieve y puede ser empujado a través de estas aberturas, y lejos de la carretera, una característica exclusiva de una rampa de hormigón abierta. Sin embargo, los puestos y las aberturas deben ser diseñados cuidadosamente para evitar que el vehículo se enrede en un post que pueden aumentar al máximo la fuerza de cho- que y el riesgo de lesiones a los ocupantes del vehículo. Figura 6. Tipo de California 60 Solo pendiente y barreras de forma vertical Figura 7. La forma general de una rampa de hormigón abierta. Carriles de hormigón abiertas tienen muchas de las mismas características de impacto como una barrera vertical ya que ambos tienen una cara delantera vertical. Vehículo suba y el rollo asociados son virtualmente eliminado. Las fuerzas de impacto se espera a ser superiores a los de la seguridad y la única forma de pendiente con la reducción de las barreras al movimiento lateral disponible durante el impacto. 4.2 Datos de prueba de choques a escala total Las fuerzas de impacto y la estabilidad del vehículo durante un accidente varían con la forma geométrica de la barrera, tal como se des- cribe en la sección 4.1. Para comparar las prestaciones de cada forma de barrera se examina- ron los datos de anteriores pruebas de choque a gran escala. Concretamente, de cada prueba de choque se obtuvieron los valores de las velocidades de los ocupantes (OIV), desaceleracio- nes ridedown de ocupante (ORD), ángulo de inclinación máximo, y magnitud de la subida del vehículo. Los valores de la OIV y ORD vinieron directamente informes de pruebas de choque. Por el contrario, para ángulo máximo de rolido y altura del trepamiento, a menudo se necesita más investigación. Unos informes de prueba de choque observaron el máximo ángulo de inclinación del vehículo durante el impacto. Muchos informes incluyeron trazados de rolido = f (tiempo). En estos casos, el ángulo de inclinación máximo se obtuvo de la función.

- 16. 16 En otras circunstancias, el informe no contenía ninguna información sobre el balanceo del vehículo durante el impacto, pero un video de la prueba de choque estaba disponible. Para es- tas pruebas, el ángulo de inclinación máximo fue medido desde el vídeo anterior o posterior uti- lizando cualquiera de los puntos de vista. Sólo el vuelco del vehículo que comenzó antes de que el vehículo salió de la barrera fue consi- derado para el ángulo máximo de rollo. Cualquier imprevisto roll tiene lugar después de que el vehículo salió de la barrera fue considerado el resultado de daño al vehículo. Formas de barre- ra específica puede causar daños en la suspensión o ruedas que conducen a un vuelco. los vuelcos que ocurren después de que el vehículo se salió de la barrera, como resultado de la rueda o también se observaron daños en la suspensión. La subida máxima de un vehículo durante el choque fue raramente documentados en los in- formes. subir el vehículo fue definida como la distancia vertical desde el suelo hasta la parte inferior de las marcas de neumáticos en la barrera de la cara. Esta distancia fue estimada a partir de fotografías para cada impacto posterior de la escala completa de pruebas de choque. Una distancia conocida obtenida del informe de prueba, normalmente la altura de la barrera, se usó para ampliar la distancia de las marcas de neumáticos. Pruebas de choque se clasifican en grupos clasificados por vehículo de prueba de impacto y condición. La tabla 2 muestra los criterios de cada grupo. Los dos primeros grupos espejo el pequeño coche y recogida de pruebas, 5-10 y 5-11, de los prueba de choque matriz prescritos por informe NCHRP 350 [17]. Recogedor pruebas se realizaron con un objetivo afectan a la ve- locidad de 100 km/h (62,1 mph) y un ángulo de impacto de 25º. Las pruebas se realizaron de coches pequeños apuntando a condiciones de impacto de 96,6 - 100 km/h (60 - 62,1 mph) y 20º. El rango de la velocidad de impacto es el resultado del informe NCHRP 350 tener un obje- tivo la velocidad de 100 km/h (62,1 mph), mientras que la anterior guía de pruebas de choque, Informe NCHRP 230, había una meta velocidad de impacto de 96.6 km/h (60 mph) [29]. Prue- bas realizadas en ambas directrices se agrupan para formar un solo coche pequeño grupo desde los ángulos de impacto y peso del vehículo permanecieron invariables. Tabla 2. Vehículo y condición de impacto para cada grupo de pruebas de choque Grupo Vehículo de prueba. Peso del vehículo de destino Repercusión Condiciones Velocidad Ángulo (Kg) (Lb) (km/h) (mph) (Grados) 1 Coche pequeño 820 1808 97-100 60-62 20 2 Camioneta 2000 4409 100 62 25 3 Camioneta 2450 5400 97 60 20 4 Automóvil 2041 4500 97 60 25 Un segundo grupo de captura fue añadida debido a la falta de una barrera de forma F siendo probado con Un recogido bajo Informe NCHRP 350 condiciones. Este segundo grupo corres- ponde al recogedor Rendimiento AASHTO prueba de choques de nivel 2, tal como se definen en la Guía de Especificaciones para barandillas de puente [30]. Pruebas AASHTO PL-2 tienen un impacto similar, la velocidad de 96,6 km/h (60 mph), un impacto ligeramente inferior, ángulo de 20º, y un pesado, recogedor 2,449.4 Kg (5.400 lb), en comparación con el reporte NCHRP 350 pruebas del recogedor.

- 17. 17 ________________________________________ ________________________________________ Por último, se creó un grupo consistente de los sedanes. Aunque en la actualidad no un vehículo decisivo como se describe en el informe, Sedanes NCHRP 350 se usaron en las pruebas de choques anteriores directriz, Informe NCHRP 230. Como resultado, un gran núme- ro de sedan se realizaron pruebas en forma de barreras de hormigón y, se incluyeron en el análisis. El sedán pruebas se realizaron con el objetivo de condiciones de impacto que coincida con el recogedor, prueba de 96,6 km/h (60 mph) y 25º. Dentro de cada grupo de condición de impacto, los ensayos se dividieron por barrera forma, tal como se describe en la sección 4.1. Los cuadros de las páginas 26 a 32 presentan los resulta- dos de todas las pruebas de choque a gran escala impacto agrupado por estado y forma de ba- rrera. El promedio de la OIV, ORD, ángulo máximo de rollo y subir máxima del vehículo para cada condición de impacto y la combinación de formas de barrera se calculan y se muestran debajo de cada grupo y están resaltados en verde. Algunos valores de la OIV se excluyeron del cálculo del valor promedio porque los valores par- ticulares eran incompatibles con el resto del grupo. Como tales, estos valores se clasificaron como atípicos. La OIV valores para probar no. 405511-1 son menos de la mitad de los valores de cualquiera de las pruebas del recogedor se ejecute en 25º, incluida la fuerza de choque baja barrera formas. Además, son casi 1/4 de los restantes valores de la OIV promedio de su grupo (recogedor a 100 km/h (62,1 mph) y 25º - vertical). Estos valores de la OIV se resaltan en rojo y se ignoraron en los cálculos.

- 18. 18

- 19. 19 ________________________________________ ________________________________________ 4.3 Comparación de resultados de forma de barrera Para cuantificar las diferencias en las fuerzas de impacto y estabilidad del vehículo entre las formas de barrera, el impacto promedio estadísticas, obtenidos de la Sección 4.2, se calcularon para cada forma y combinación de condiciones de impacto. Los valores promedio se expresa- ron en términos de porcentaje del promedio para el New Jersey forma barrera. Los resultados de la comparación de forma barrera están presentados en la Tabla 7. La forma NJ fue elegido como la base para la comparación, porque fue el más ampliamente utilizado de forma barrera de hormigón a través de los EUA durante varias décadas. En las cuatro condiciones de impacto, los dos se enfrentan a barreras verticales, de forma ver- tical y rampa de hormigón abiertas, producido bajo los ángulos de inclinación máxima. En com- paración con la forma NJ, el ángulo máximo de rollo de barreras verticales resultó ser de 65 a 79% menores para coche pequeño y recogedor pruebas bajo condiciones NCHRP Informe 350. Asimismo, la forma vertical rollo reducida por el 89% del rollo observada para New Jersey for- ma sedán barreras durante el impacto. El ángulo de inclinación máximo es claramente minimi- zada por la cara vertical de la geometría. El mismo resultado se observó en la limitación de la cantidad de la subida del vehículo. Las geometrías de la cara vertical se encuentran para permitir la menor cantidad de subir la rueda en cada condición de impacto. Mirando específicamente el impacto de condiciones relaciona- das al informe NCHRP 350 pruebas, la forma vertical permite sólo el 4,4% de la subida obser- vada durante la forma NJ para recoger pruebas de impactos, y no mostró ninguna subida en todas las pruebas de coches pequeños. La forma vertical demostró ser la mejor barrera para limitar tanto rollo vehicular y subir la rueda. Tabla 7. Forma de barrera comparaciones por condiciones de impacto

- 20. 20 Tenga en cuenta que abrir rampa de hormigón no tiene una barrera cara cerca del nivel del suelo para medir marcas de neumáticos. la ascensión siempre se estima en cero. Además, la cara de rampa de hormigón abiertas es vertical. se pueden agrupar en la forma vertical como permitiendo la menor cantidad de subida. La forma de las barreras de seguridad demostró ser las mejores formas para bajar las veloci- dades y los ocupantes ridedown deceleraciones. Con la excepción de las pruebas de recoge- dor impactando a 25º, el promedio más bajo de dos ORD lateral siempre perteneció a NJ y F- forma barreras. Además, las barreras en forma-de-seguridad tienden a exhibir un promedio menor de valores que la OIV otras formas. Aunque las formas de seguridad funcionan mal para la estabilidad del vehículo, las formas de seguridad demostraron producir la menor fuerza de choque. Como era de esperar, la forma vertical tiende a producir mayores fuerzas de impacto cuando se compara con la forma NJ. Los mayores aumentos se encontraron en los valores de la OIV. La forma vertical mostró aumentos regulares de hasta 40% de la OIV los valores registrados de NJ forma pruebas. También se observaron aumentos en ambos laterales y longitudinales ORD, 44% y 68%, cuando se comparó la forma vertical contra NJ forma para coches pequeños im- pactos. Curiosamente, el ORD valores en ambas direcciones realmente disminuir ligeramente, entre 3 y 20%, para recolección de impactos. No obstante, obstáculos en forma vertical habi- tualmente mostraron un mayor impacto que las fuerzas de seguridad en forma de barreras. 4.4 Comparación de resultados según criterios de seguridad de informe NCHRP 350 c No existen requisitos específicos para la máxima inclinación de rueda o escalar en informe NCHRP 350. El único requisito que se encuentra en el documento relativo a la estabilidad del vehículo es que los vehículos de pasajeros no deben volcarse durante el impacto. La tabla 8 enumera las seis pruebas de choque que provocó en los vuelcos. Tabla 8. Pruebas de choque resultantes de vuelco del vehículo Ref. No. Clase de vehículo Forma de barrera Repercusión Condiciones Prueba Velocidad Ángulo km/h) (mph) (Grados) R51 31 Coche pequeño NJ 95.0 59 20 N-1 33 Coche pequeño NJ 96.6 60 20.9 P111 31 Coche pequeño NJ 97.0 60.3 20 512 40 Recogedor Pendiente única 97.0 60.3 25.1 262 65 Sedán NJ 95.0 59 25 263 65 Sedán NJ 106.2 66 25 Las barreras de forma New Jersey tuvieron la mayoría de las ocurrencias de vuelco. De hecho, el 27% de pruebas de coches pequeños con barrera New Jersey resultó en un vuelco, y el 13% de las pruebas de automóviles con barrera New Jersey volcaron. Combinado con la prueba de camioneta, la barrera de forma New Jersey causó un vuelco en 5 de cada 32, o el 16% de las pruebas estudiadas. La barrera de pendiente única causó 1 vuelco en 19 pruebas, y la barrera de muro vertical no causó vuelcos y pasó cada prueba en este criterio. Informe NCHRP 350 establece límites para la velocidad de impacto del ocupante en las direc- ciones longitudinal y lateral de 12 m/s y desaceleraciones decrecientes del ocupante en ambas direcciones a 20 Gs a la hora de evaluar los impactos de coches pequeños.

- 21. 21 ________________________________________ ________________________________________ Estos límites de seguridad fue establecido originalmente por informe NCHRP 230, que clasifica el perjuicio resultante como severa, pero no potencialmente mortales. Actualmente, no existen límites de la OIV y ORD para impactos laterales sólo sedán y la OIV y ORD límites prescritos para camioneta impactos (los límites longitudinales son los mismos límites de coches peque- ños). La actualización NCHRP 350 Informe abordará este problema y aplicar los mismos límites de seguridad para todos los vehículos de pasajeros. el pequeño coche existente y la OIV ORD lí- mites se aplican a las otras clases de vehículos en este estudio. Refiriéndose nuevamente a la media y OIV ORD de la Tabla 7 en la sección 4.3, todas las for- mas de barrera están bajo los requisitos para cada clase de vehículo. De hecho, no uno de los pruebas-de-choque en gran escala que comprende las Tablas 3 a 6 en la sección 4.2 informó de un OIV superiores a 12 m/s y sólo un ensayo registró un ORD por encima de 20 Gs. I prue- ba2-1, un coche pequeño impactando una barrera de forma vertical, registró un lateral de ORD 27,5 Gs. Sin embargo, la agencia de pruebas de seguridad en carretera, Midwest Facility, más tarde se llegó a la conclusión de que esta fuerza spike aparecieron demasiado tarde en el caso de impacto (posiblemente a causa de bofetada-de-cola) para ser perjudicial. El ORD lateral fue ignorado, y la prueba fue aprobada como resultado. En la misma sentencia, cada prueba pasó luego de los requisitos de seguridad establecidos por el informe NCHRP 350, y todas las for- mas de barrera se consideraron satisfactorias. Como tal, el beneficio de una forma de barrera a otro a través de la confrontación de las fuerzas de impacto parece ser pequeño. 4.5 Forma de barrera recomendada La Sección 4.3 demostró que la barrera de cara se vuelve más vertical, la cantidad de balanceo del vehículo y la rueda sube durante el impacto son muy reducidas y, la probabilidad de una vuelco se reduce considerablemente. Mak y Sicking [8] demostró a través de la utilización de los datos de accidentes que tanto invalidantes y las muertes son dos veces más probable du- rante la vuelco se bloquea. Obviamente, los vuelcos deben ser evitados y vertical-enfrenta ba- rreras son la mejor opción para hacerlo. Limitar el movimiento vehicular tiene la consecuencia negativa de aumentar las fuerzas de im- pacto. Sin embargo, como se explica en la sección 4.4, el aumento de las velocidades de los ocupantes y el ocupante ridedown deceleraciones son todavía bajo los requisitos de seguridad establecidos por informe NCHRP 350. Estos requisitos se establecieron para prevenir lesiones mortales, por lo que los aumentos de la OIV y ord se creen relativamente menores. una barrera con una cara vertical se eligió como la geometría óptima para los impactos entre los parapetos rígidos y vehículos de pasajeros. 5 ESTUDIO DE EYECCIÓN-DE-CABEZA 5.1 Introducción A veces, cuando un vehículo impactos una barrera longitudinal, la reorientación de la fuerza puede resultar en una cabeza del pasajero se expulsa a través de la ventana lateral del vehícu- lo. Cuando esto ocurre, la cabeza es susceptible a llegar a cualquier componente de la barrera cerca del vehículo. Este evento es llamado una bofetada-de-cabeza y puede resultar en lesio- nes graves o la muerte. Giavotto [12] encontró que los accidentes de este tipo de eyección fue de 11,7 veces más posibilidades de involucrar a una muerte. Giavotto halló que las ventanillas laterales son el lugar más prominente de la eyección, especialmente en choques con barreras- de-seguridad.

- 22. 22 La bofetada-de-cabeza puede eliminarse para garantizar que los componentes estructurales de la carretera no se colocan en la región donde la cabeza del ocupante es probable que golpee. Para evitar colocar componentes estructurales en esta región crítica, es necesario identificar la envolvente de los lugares de la posible eyección-de-cabeza. Lamentablemente, no hay datos sobre las trayectorias de la eyección-de-cabeza desarrollados hasta la fecha. Es necesario re- coger los datos necesarios de los videos de prueba de choques a gran escala. Pruebas de choque normalmente son grabados con cámaras de alta velocidad desde varios puntos de vista. Además, numerosas pruebas de choque de vehículos de pasajeros se ejecu- tan con un maniquí en el asiento delantero. Para estas pruebas, es posible calcular el despla- zamiento de la cabeza del maniquí en el exterior del vehículo mediante vídeos de prueba de alta velocidad. Un sobre conteniendo los desplazamientos de varias pruebas pueden ser crea- dos para representar el área donde está la cabeza de un ocupante probabilidad de golpear una barrera o un asociado adjunto de barrera, como un signo, Pole, post secundaria o barandilla. Prueba de choque videos utilizado en el presente estudio se limita sólo a aquellos que consiste de vehículos de pasajeros impactan rígidas barreras. Rígidas barreras, en comparación a la semi-rígidos o flexibles barreras, redirigir vehículos errantes más rápidamente y producir acele- raciones pico superior del vehículo. Estas altas aceleraciones tienden a producir más severa de eyección-de-cabeza, en el sentido de una cilindrada mayor fuera de la ventana lateral. Eyec- ción-de-cabeza resultante de barreras más flexible debe ser significativamente inferior al expe- rimentado desde distancias de eyección rígidas barreras. El Informe NCHRP 350 y sus predecesores exigen dummy usado en un prueba de choque de- be ser un Híbrido III 50% Varón. Como resultado, todas las pruebas de choque usaron el mani- quí del mismo tamaño. Además, sólo pruebas de choque con un sobrio maniquí con un cintu- rón de seguridad se consideraron. Sin la restricción de un cinturón de seguridad, el maniquí no tenía nada para impedir que se salga completamente del vehículo. Sería poco práctico para quitar todas las estructuras de la red vial que podría ser golpeado por un ocupante completa- mente expulsado de un automóvil. Todas las pruebas de choque se utilizan para evaluar la eyección-de-cabeza con cinturón incorporado maniquíes. 5.2 Procedimiento análisis de vídeo Todos los pertinentes y disponibles a escala completa mostrando prueba de choques de eyec- ción-de-cabeza se obtuvieron en, o se convirtieron en formato AVI. Como resultado, el choque y el movimiento de la cabeza del maniquí fueron analizados en una base marco a marco usan- do el software Motionscope Redlake. Tres puntos de vista de cámara eran potencialmente utili- zados para medir la eyección-de-cabeza de los prueba de choque de videos. El upstream, el downstream, y la parte superior vistas permiten la eyección-de-cabeza lateral máxima para ser fácilmente observado y medido. El primer paso en cualquier análisis del vehículo es el establecimiento de una escala entre la ubicación y la distancia de píxeles del vídeo en el vídeo. El factor de escala se estableció com- parando una distancia conocida encontrado en el informe del ensayo y el número de píxeles entre los dos objetos en el vídeo. Los informes de prueba de vehículos contienen longitudes, anchuras, y alturas del vehículo; y las dimensiones de la barrera. Siempre que sea posible, to- dos estos se usaron para calibrar la escala. Las varias distancias empleadas y los factores de conversión de promedian para obtener un único factor de escala.

- 23. 23 ________________________________________ ________________________________________ Las escalas para las distancias x e y se suponen iguales, y las mediciones individuales confir- man esta suposición durante el cálculo del factor de escala. La parte inferior de la ventana lateral se usó como punto base para todas las mediciones de un movimiento de la cabeza. Este punto fue seleccionado por dos razones. En primer lugar, ba- sándose en las mediciones de la parte inferior de la ventana, el vehículo individual alturas se sacaron del análisis. Así pues, la medida de expulsión que pudiera aplicarse a todos los vehículos, no sólo el vehículo de prueba específica, desplazando la envolvente hacia arriba o hacia abajo. Segundo, el jefe máximo de la eyección se produjo aproximadamente el tiempo que el vehículo se convirtió en paralelo con la barrera. El lateral del vehículo, incluyendo la par- te inferior de la ventana, estaría en contacto directo con la barrera. Cualquier jefe desplaza- mientos medido lateralmente hacia fuera desde la ventana sería susceptible al contacto con la barrera de la carretera o en cualquier dispositivo conectado a la barrera. Cuando se recopilan datos de desplazamiento, tanto laterales como la ubicación vertical de la cabeza durante el impacto se necesitaron para definir la eyección-de-cabeza. El desplazamien- to lateral de la cabeza fuera de la ventana emparejada con su posición vertical establecido un punto que representa la medida de eyección-de-cabeza en un plano normal de 2-D en el lateral del vehículo. Desde el momento en que se produjo la expulsión máxima de cabeza muy cerca de la hora cuando el vehículo se convirtió en paralelo a la barrera, este avión fue 2-D también normal a la superficie de la barrera. Una envolvente de eyección-de-cabeza fue formada en es- te plano por que abarque todos los puntos acumulados desde diferentes puntos de vista y dife- rentes pruebas. Las envolventes se usan para dictar el área desde la cual las estructuras viales o componentes de barrera deben ser excluirse para evitar la bofetada-de-cola. Ejemplo de có- mo se tomaron las mediciones laterales y verticales, figura 8. Figura 8. Las mediciones de lateral y vertical desde la parte inferior de la ventana Sobre la eyección-de-cabeza debe ser defi- nida tanto por el desplazamiento de cabeza lateral máxima y mínima de desplazamiento vertical en la cabeza. Estos dos extremos están estrechamente observados mientras realiza un seguimiento de la ruta de la cabe- za como lo fue expulsado de la ventana. Du- rante el choque, un hombro del maniquí que normalmente se presiona contra la puerta y no podía moverse. En este caso, la eyec- ción-de-cabeza fue causada por la rotación en el cuello y un ligero desplazamiento del cuerpo. El cuerpo estaba restringido por los cinturones de seguridad, y jefe de desplazamiento fue el resultado de cuello y tronco de flexión. La gira fue más limitado por los límites físicos de la es- tructura del cuello del maniquí y el contacto con la parte inferior de la ventana. Estas limitacio- nes impedían la cabeza desde el pasado giratorio horizontal en cualquiera de los prueba de choque videos estudiados. Así, el lateral máxima y mínima posiciones verticales ocurrieron si- multáneamente, el tiempo crítico en cada prueba fue alcanzado en un solo fotograma. El mo- vimiento de la cabeza del maniquí fue rastreado hasta la dirección de su movimiento invertido. Todas las mediciones se tomaron de eyección-de-cabeza en el fotograma inmediatamente an- terior a este cambio.

- 24. 24 Para las vistas anterior y posterior, los laterales y las distancias verticales de la parte inferior de la ventana se midieron a tres puntos para definir el contorno de la cabeza. Los tres puntos de la cabeza son el punto vertical mínima, el punto lateral máxima, y un punto entre las otras dos, para definir mejor el contorno de la cabeza. Estos puntos están etiquetados (1), (2) y (3), figura 9. Cada cabeza de medición de eyección fue repetido 10 veces para cada vista aplicables de los prueba de choque. Así, cada uno de los resultados de la vista anterior y posterior en 30 puntos independientes que describe la ubicación de un extremo de cabeza de pasajeros. Para la vista superior, sólo el máximo desplazamiento lateral a un solo punto fue medido desde los desplazamientos verticales no podía medirse. La medida vertical necesaria para completar el punto 2-D para la vista desde arriba es interpolada de los otros puntos de vista. El promedio de las mediciones verticales para el punto de má- ximo desplazamiento lateral, el punto (3), en las vistas anterior y posterior, se usó como el desplazamiento vertical para todos 10 de las mediciones tomadas desde la vista superior. Esta interpolación se tradujo en 10 puntos de datos describir sólo la cabeza lateral máxima de desplazamiento para la vista superior. Figura 9. La ubicación y la etiqueta de tres pun- tos medidos. Las mediciones de la eyección-de-cabeza se separaron en categorías: pequeños coches y camionetas. Cabeza diferentes desplazamien- tos eran esperados para estos vehículos, debido a la diferencia en la forma en que un pasajero se siente en una camioneta, en comparación con un coche pequeño. Una camioneta de pasa- jeros normalmente se sienta más vertical y superior respecto a la ventana de coche pequeño ocupantes. Si un recogedor de hombro del ocupante no haga contacto con la puerta, la cabeza y el cuello puede acercarse a la ventana antes de que comience la rotación del cuello. Como resultado, tienden a experimentar recogedores laterales mayores medidas de expulsión de los coches pequeños. Pequeños coches y camionetas también tienen mucho de ventana diferentes alturas. Recuer- de, todas las mediciones de eyección se basaban en la parte inferior de la ventana. todos los coches pequeños mediciones se agruparon con un origen común, mientras que el recogedor de mediciones independientes dieron un origen común. expulsión envolventes se construyeron para cada tipo de vehículo. Estas piezas tenían envolventes para ser colocado en la ubicación vertical correcta según las alturas de ventana del vehículo para definir la expulsión completa sobre. Este proceso se explica en la sección 5.5. 5.3 Eyección-de-cabeza de mediciones de coches pequeños Ocho pruebas de choque a gran escala se usaron para medir la cabeza expulsión fuera de un coche pequeño. Las ocho pruebas de choque involucrado rígidas barreras longitudinales en cumplimiento NCHRP 350 Informe de condiciones de prueba. Los videos de alta velocidad para cada prueba demostró claramente el contorno de la cabeza del maniquí como viajado fuera del vehículo y, con sólo una excepción, varias vistas de cámara podría ser utilizado. La tabla 9 con- tiene una lista de estas pruebas junto con condiciones de impacto y las vistas utilizadas para medir los desplazamientos de la cabeza. Tenga en cuenta que la eyección-de-cabeza también fue observado en muchas otras pequeñas las pruebas de accidentes de automóvil.

- 25. 25 ________________________________________ ________________________________________ Sin embargo, estas pruebas de choque se excluyeron del estudio debido a una obstrucción a la vista del movimiento de la cabeza o de la medida de expulsión no era lo suficientemente gran- de como para afectar a los límites de la eyección-de-cabeza. Tabla 9. Lista de coche pequeño pruebas utilizadas para describir la eyección-de-cabeza Ref. No. Condición de impacto Vistas aplicables Prueba Vehículo Barrera Velocity Ángulo Top DS Noso so- tros (Km/h) (Mph) (Gra- dos) 418048-4 44 93 Festiva Rampa de hormigón abiertas 100,6 62.5 20.3 X X 418048-5 44 93 Festiva Rampa de hormigón abiertas 100.1 62.2 20.6 X X Yo2-3 42 84 Civic Pared vertical 91.4 56.8 20 X 533 9 90 Tercel Barrera pendiente única 92,9 57.7 19.5 X X 404311-1 74 93 Geo Metro Puente ferroviario de acero vertical 99.9 62.1 20.8 X X 511 40 92 Geo Metro Barrera pendiente única 104.1 64.7 20 X X X 544 59 94 Geo Metro Rampa de hormigón abiertas 111.0 69 20 X X X 531 9 90 Tercel Barrera pendiente única 91,9 57.1 19.8 X X Todas las pruebas que se muestran en la Tabla 9 se analizaron como se describe en la sección 5.2. Las siguientes páginas contienen los datos medidos para cada prueba individual en forma- to tabular y gráfico. Nota que la eyección datos no pudieron ser recogidos para todas las vistas.

- 26. 26

- 28. 28 Todos estos pequeños vehículos tenían dimensiones similares, incluida la altura hasta la parte inferior de la ventana lateral. También, un ocupante se sentará en una posición similar mientras viajan en cualquiera de estos pequeños coches. Por consiguiente, la eyección-de-cabeza de las ocho mediciones de las pruebas de choque se compilaron en una parcela singular mediante un origen común. La colocación específica del origen común, o la altura hasta la parte inferior de la ventana, se determinará en las secciones 5.5 y 5.6. Un envolvente compuesto de líneas segmentadas comenzando en la base de la ventana y ex- tendiéndose hacia afuera y hacia arriba es construida por que abarque todos los de la eyección de las mediciones de las pruebas de coches pequeños. Esta dotación constituye el área fuera de la ventana lateral de un coche pequeño en el que expulsa un jefe puede ocupar durante un choque. La figura 18 muestra la envolvente construida, representada por una serie de líneas azules que rodean el conjunto de puntos de datos de pruebas de los coches pequeños. Los límites de la envolvente de eyección de la cabeza fueron encontrados para ser definidos por impactos con barreras de cara verticales. Esto es importante tener en cuenta porque justifi- ca aún más la elección de utilizar sólo barreras rígidas para este estudio. Recuerde, las barre- ras rígidas resultan en fuerzas de impacto pico más altas duraciones de tiempo más cortas que las observadas en impactos con barreras semirrígidas. Por lo tanto, rígido barreras deben cau- sar un mayor grado de eyección de la cabeza. En el capítulo 4 se explica cómo la cara vertical barreras resultaron en los niveles de fuerza máxima más altos de las formas de barrera rígidas, por lo que al abrir los rieles de hormigón y las barreras de forma vertical proporcionan la máxi- ma vertical lateral y mínima posiciones de la cabeza se correlaciona bien con la suposición an- terior. También note, coches pequeños representan la menor de vehículos de pasajeros en la carrete- ra con el controlador de menor altura y altura de la ventana inferior. Producir coches pequeños la trayectoria de eyección-de-cabeza más baja, y sólo definen los límites inferiores de la cabeza sobre la expulsión. Como tal, ningún límite superior fue dada a los envolventes. Los vehículos de mayor tamaño debe ser utilizado para definir las porciones superiores de la envolvente de eyección-de-cabeza, secciones 5.4 y 5.7.

- 29. 29 ________________________________________ ________________________________________ 5.4 Mediciones de eyección-de-cabeza de camionetas Pocas pruebas del recogedor se ejecutaron con un maniquí en el vehículo porque Informe NCHRP 350 no lo requiera. Como resultado, ningún prueba de choque vídeos podían encon- trarse mostrando la cabeza de un recogedor de eyección impactando una barrera de hormigón rígido, la situación ideal para este estudio. Las pruebas de choque que se seleccionaron para este estudio tienen sistemas con cierta flexibilidad, pero fueron los mayores obstáculos proba- do con videos disponibles mostrando cabeza coronal de camionetas. Sólo tres videos prueba de choque se utiliza para medir la cantidad de cabeza produciendo eyección de impactos entre captadores y barreras longitudinales. Estas pruebas se ejecutan en cumplimiento NCHRP 350 Informe de condiciones de prueba. La Tabla 18 muestra las prue- bas, así como las opiniones que se utiliza para medir el desplazamiento de la cabeza. 404201- 8 prueba suponía un puente ferroviario de acero que puede ser considerado como rígido. Pruebas 404211-4 y 401021-1 eran tanto los sistemas de transición que va desde semi-rígido de baranda para rígidas barrera de hormigón. La actualización NCHRP 350 Informe recomien- da que todas las pruebas tienen un dummy en el lado impactante para pruebas en que expulsa un jefe podría afectar la barrera o un archivo adjunto [75]. Este nuevo requisito debería producir más ensayos con eyección-de-cabeza de camionetas. Tabla 18. Lista de recogida de pruebas utilizadas para describir la eyección-de-cabeza Prueba Ref. No. Vehículo Barrera Condición de impacto Vistas aplicables Velocidad Angle (DEG) Top DS Noso so- tros (Km/h) (MPh) 404201-8 76 95 Chevy 2500 Puente ferroviario de acero 100.7 62.6 25.4 X X 404211-4 77 94 Chevy 2500 Transición: Rein. W-viga de hormi- gón 101.1 62.8 24.8 X X 401021-1 78 95 Chevy 2500 Transición - Haz Thrie hormigón 101.7 63.2 25.7 X X El procedimiento que se utilizó para calcular el máximo mínimo vertical y lateral de las posicio- nes de la cabeza refleja los procedimientos utilizados durante el coche pequeño análisis, como se describe en la sección 5.2. Además, la posición vertical máxima de la cabeza también se determina a partir de la captura de vídeos de pruebas de choque. Datos de posición vertical máxima define el límite superior de la eyección-de-cabeza, envolventes o la altura mínima para los objetos directamente por encima de la barrera de la cara. Una primera observación del recogedor vídeos era que la cabeza del maniquí es superior en su ruta de regreso hacia el recogedor de la cabina. A veces, la cabeza golpea realmente el marco superior de la puerta antes de entrar de nuevo en el interior de la cabina. las mediciones de los límites superiores en la envolvente de eyección se tomaron desde fotogramas después del desplazamiento lateral máxima se produjo antes de que la cabeza y volver a entrar en la cabi- na. Tres puntos diferentes en la cabeza del maniquí se rastrearon durante el camino de regreso desde la vista posterior. Estos puntos se muestran en la figura 19 y se numeraron (4), (5) y (6). El punto (6) es similar al punto (3) en el análisis anterior y mide la máxima posición lateral de la cabeza. El punto (4) es el máximo de la posición vertical y el punto (5) se utiliza para definir el contorno de la cabeza entre las otras dos. Los puntos (4) a (6) se mide en varios marcos para capturar el movimiento del cabezal de eyección lateral máxima de nuevo en la cabina.

- 30. 30 El movimiento de la cabeza fue seguida hasta la puerta del vehículo ya no estaba en contacto con la barrera, A veces precede a un retorno completo a la cabina. Figura 19. Puntos medidos para describir la posición vertical máxima Las siguientes páginas contienen los datos medidos para cada prueba individual en for- mato tabular y gráfico. Aunque todos los da- tos de las mediciones de 10 puntos (4) a (6) se muestran juntos, las medidas se tomaron desde varios marcos de tiempo para controlar todo el movimiento de retorno de eyección máxima a la cabeza de regreso a la cabina. Al igual que con los coches pequeños, medicio- nes de puntos de datos (1) a (3) se tomaron de la trama mostrando máximo de expulsión.

- 31. 31 ________________________________________ ________________________________________ Los datos de las tres mediciones de las pruebas de choque se compilaron en una parcela sin- gular asumiendo un origen común. Esta hipótesis se justifica señalando que los recogedores son todas de dimensiones similares, incluida la altura hasta la parte inferior de la ventana, y las posiciones de asientos de ocupantes. Las mediciones de eyección-de-cabeza similares. Abarcando todos las mediciones de los envolventes-de-eyección desde el recogedor de prue- bas fue construido con segmentos de línea similar a la que se preparó para el coche pequeño sobre. Sin embargo, la recogida de envolventes de expulsión debe considerarse como dos lími- tes independientes. Un límite define la eyección lateral máxima y mínima de la posición vertical de la cabeza. El otro límite define la posición vertical máxima de la cabeza. Los límites son considerados por separado porque el límite inferior debe ser ubicado en el nivel más bajo posi- ble de la altura del recogedor, mientras que el límite superior se encuentra en el máximo de al- tura del recogedor. La ubicación exacta de cada frontera es presentada en la sección 5.5. La figura 23 muestra los dos envolventes de eyección límites que rodean el conjunto de puntos de datos desde el recogedor de pruebas.