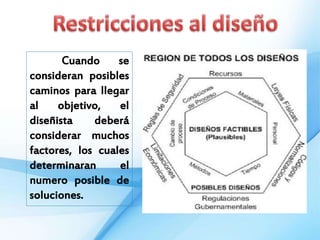

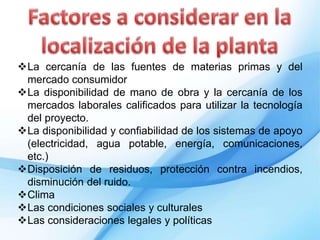

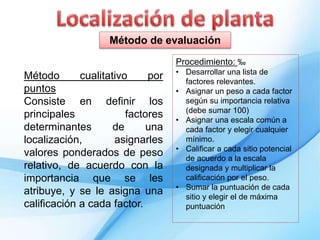

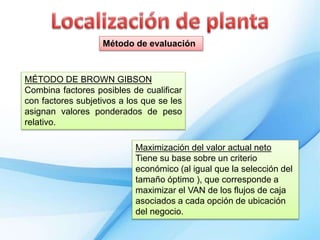

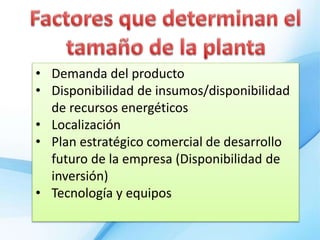

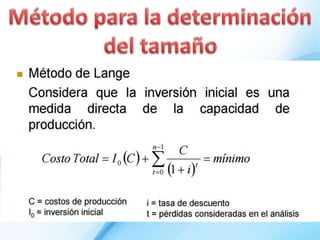

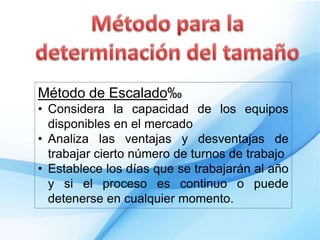

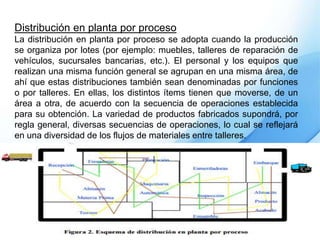

El documento discute los conceptos y métodos clave para el diseño de plantas industriales, incluyendo la definición de diseño, los factores a considerar para el diseño económico óptimo y la operación óptima, y los métodos para determinar la ubicación y tamaño óptimos de una planta.