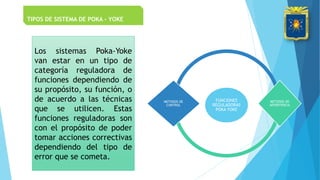

El documento explica el concepto de Poka-Yoke, una técnica de calidad desarrollada por Shigeo Shingo en los años 1960 para prevenir errores. Los dispositivos Poka-Yoke buscan hacer imposibles los errores o resaltarlos para su corrección. Se clasifican en reguladores, de control o advertencia. El objetivo es lograr cero defectos identificando las causas de errores y desarrollando dispositivos sencillos integrados al proceso de producción.