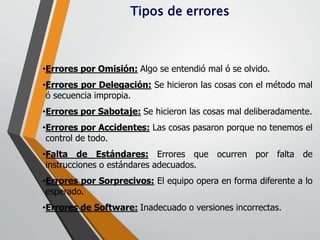

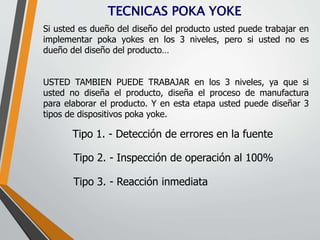

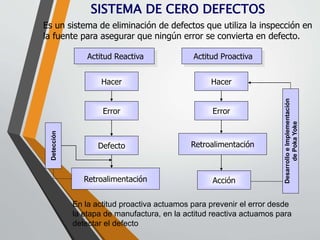

Este documento describe el concepto de Poka-Yoke, desarrollado por Shigeo Shingo para prevenir errores y defectos en procesos de manufactura. Poka-Yoke se refiere a dispositivos sencillos que anticipan, previenen o detectan errores para lograr cero defectos. Se implementan a tres niveles: diseño, detección y control. El documento también presenta ejemplos de técnicas Poka-Yoke aplicadas en diferentes procesos productivos.