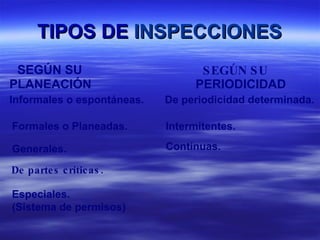

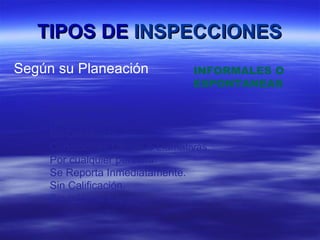

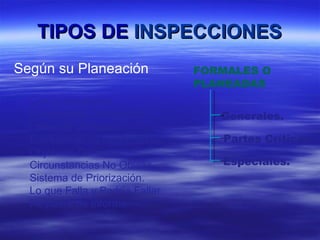

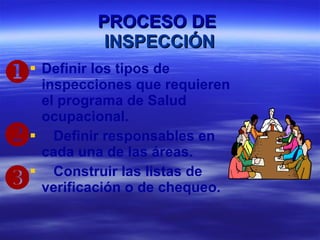

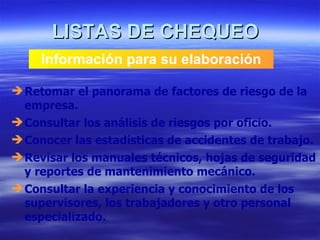

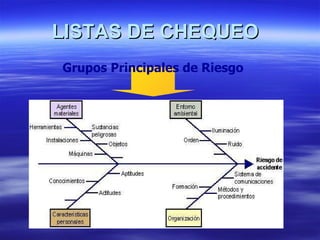

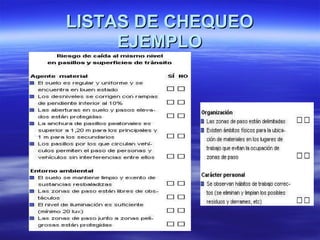

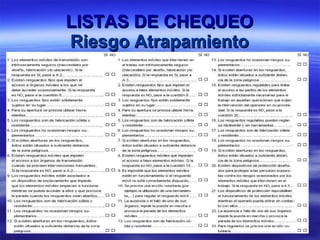

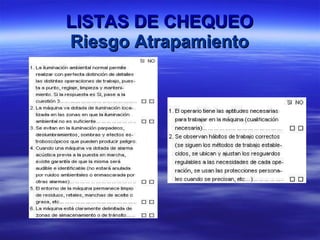

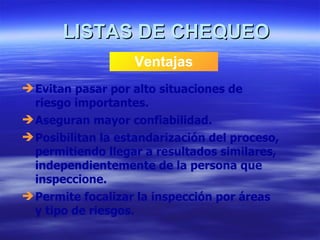

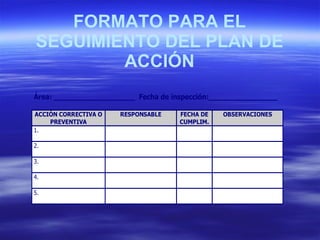

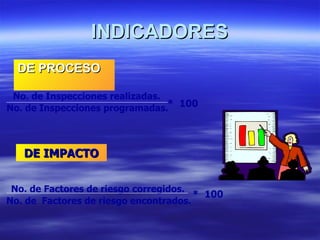

El documento presenta información sobre inspecciones de seguridad en el lugar de trabajo, incluyendo su marco legal, definiciones, tipos, procesos, responsables, periodicidad y objetivos. Explica que las inspecciones buscan identificar factores de riesgo para proteger la salud y seguridad de los trabajadores.