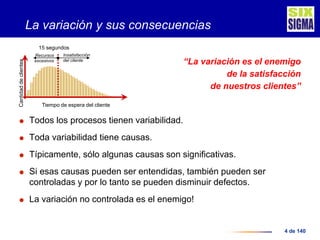

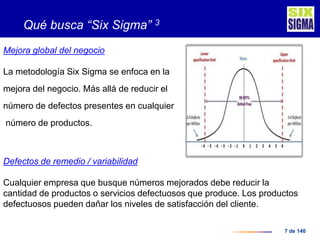

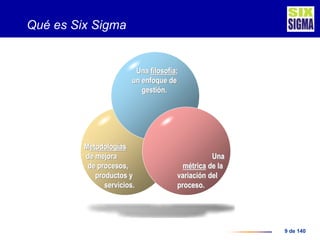

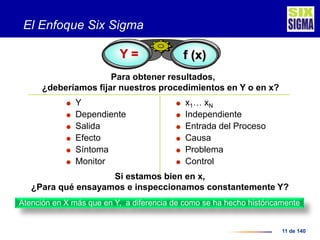

El documento presenta una breve biografía de Daniel Remondegui, experto en Six Sigma. Explica que Six Sigma surgió en la década de 1980 en Motorola para reducir defectos en procesos de producción y se expandió como metodología de mejora de procesos. Six Sigma busca reducir la variación en procesos mediante el uso de herramientas estadísticas y mejorar la satisfacción del cliente.