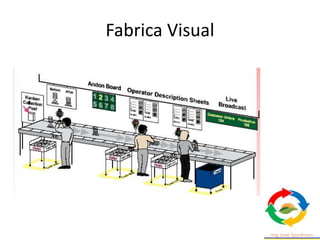

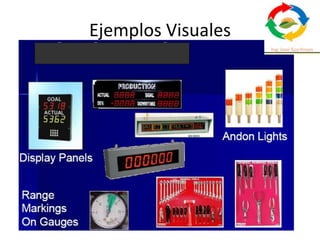

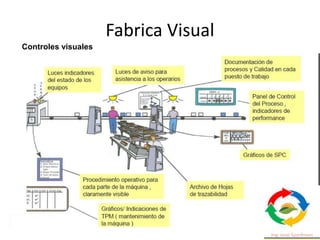

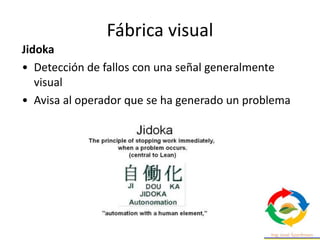

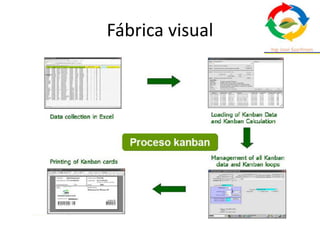

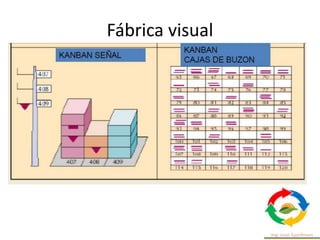

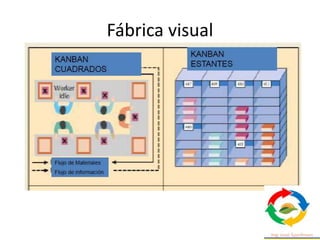

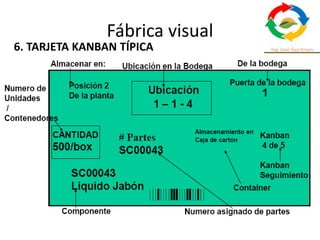

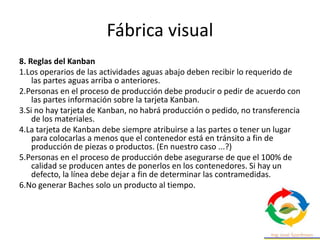

Este documento describe los principios y herramientas de la fabricación visual en la manufactura esbelta. Explica cómo los dispositivos visuales de bajo costo permiten procesos fáciles de ejecutar y retroalimentación rápida para acciones correctivas diarias. También describe varias herramientas visuales como ANDON, Jidoka, Kanban y tableros de información que permiten monitorear procesos, comunicar condiciones y tomar acciones rápidas. El objetivo general es lograr un lugar de trabajo auto-explicativo y auto-reg