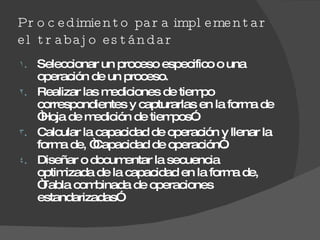

El trabajo estándar es fundamental para garantizar la excelencia operacional y la consistencia en la producción. Consiste en establecer el tiempo takt, la secuencia estándar de operaciones y el inventario estándar. Documentar el trabajo estándar asegura que los procesos se realicen de manera repetible, apoya la detección de anomalías, y sirve como base para iniciar mejoras continuas. Implementar el trabajo estándar toma de una a dos semanas e implica medir tiempos, calcular capacidades, diseñar secuencias y documentar instrucciones.