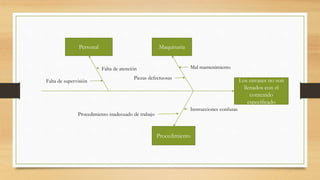

Las 8 disciplinas (8D) son un método para resolver problemas de calidad. La compañía Hands Company formó un equipo para abordar el problema de que los envases de ungüento no estaban siendo llenados correctamente, conteniendo un 10% menos de producto. El equipo identificó que la causa raíz era la falta de capacitación del personal de mantenimiento y problemas eléctricos en la máquina. Se implementaron acciones correctivas como cursos de capacitación y monitoreo continuo para evitar que el problema se repita.