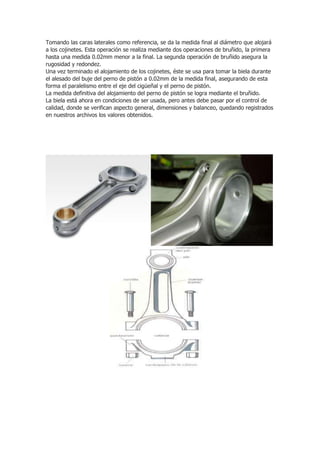

El documento describe el proceso de fabricación de bielas para motores de automóviles. El proceso comienza con la selección del material, que puede ser acero, titanio o aluminio. Luego, el material se forja para darle forma similar a la biela final y se somete a mecanizado para quitar el exceso de material. Finalmente, el proceso incluye varias etapas de mecanizado, tratamientos térmicos, control dimensional y de calidad para producir la biela con las especificaciones requeridas.