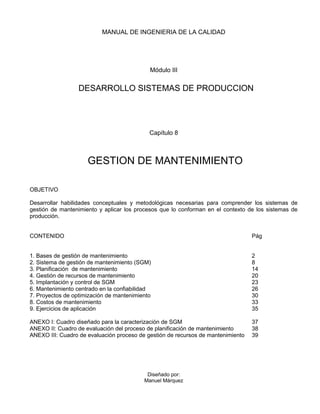

Este capítulo describe la gestión de mantenimiento como un proceso clave para maximizar la

disponibilidad y efectividad de la infraestructura de producción. Explica que la gestión de

mantenimiento ha evolucionado de enfocarse solo en reparaciones correctivas a incluir también

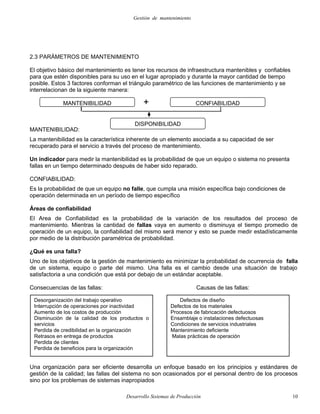

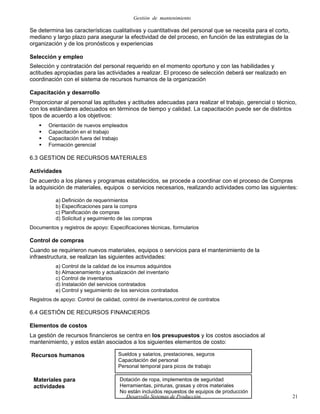

mantenimiento preventivo y predictivo. Detalla los principios de la gestión de mantenimiento como el

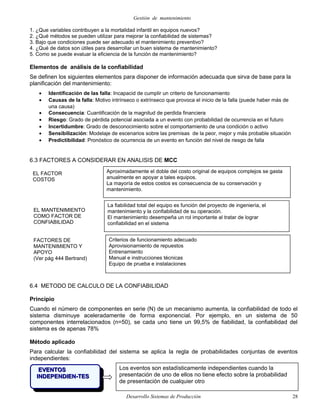

enfoque en el cliente, el enfoque sistémico y de procesos, el uso de datos, el liderazgo y la

participación del personal.