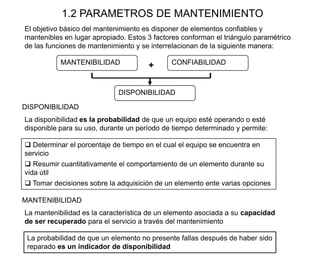

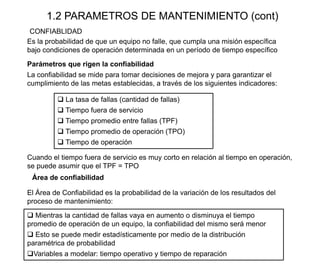

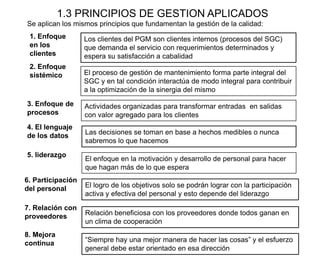

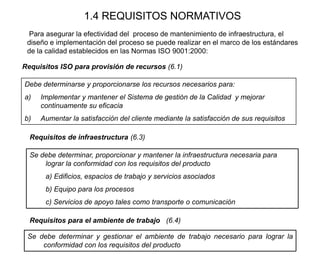

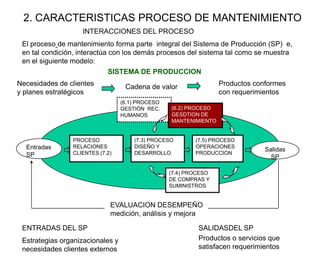

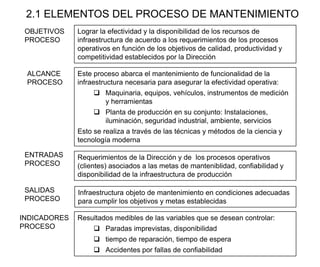

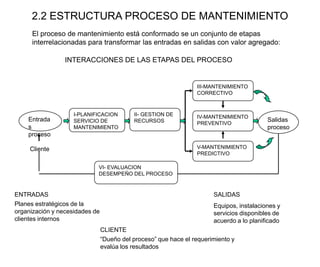

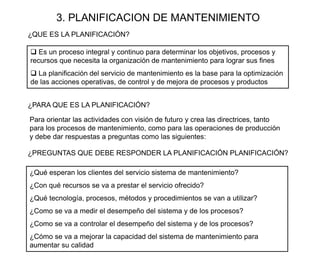

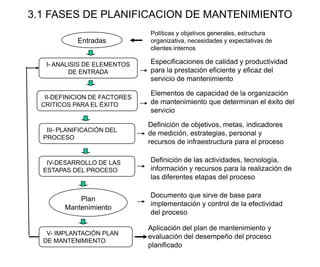

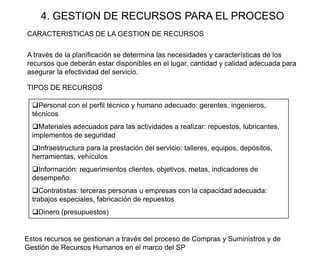

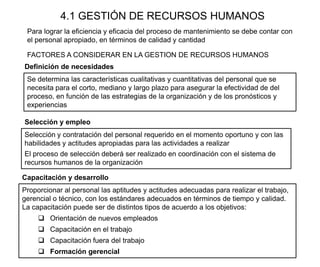

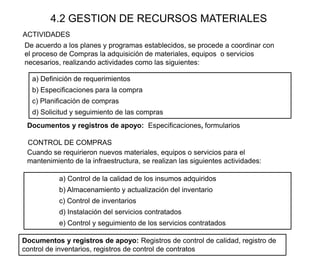

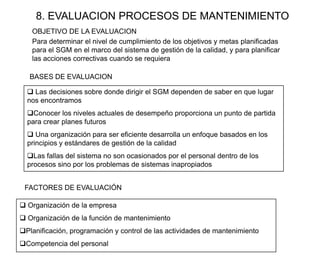

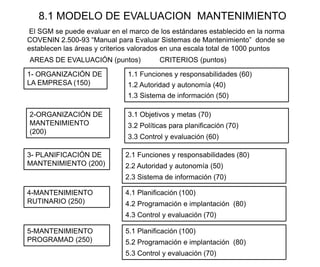

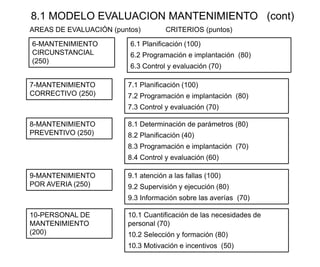

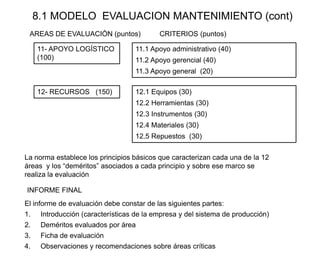

Este documento describe los principales aspectos de la gestión del mantenimiento de acuerdo a la norma COVENIN 2500-93. Explica las bases de la gestión del mantenimiento, los tipos de mantenimiento, los parámetros clave como disponibilidad, mantenibilidad y confiabilidad. También cubre los requisitos normativos, las características del proceso de mantenimiento, la planificación del mantenimiento y la gestión de recursos para el proceso de mantenimiento.