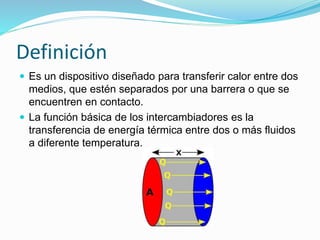

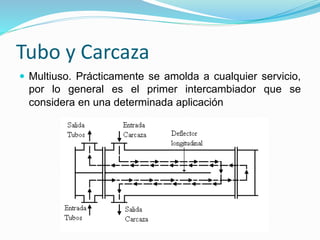

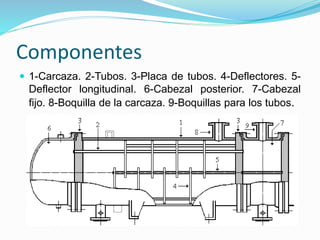

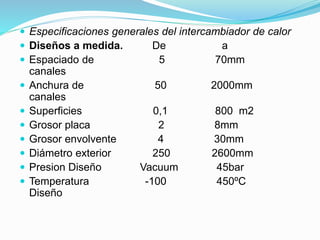

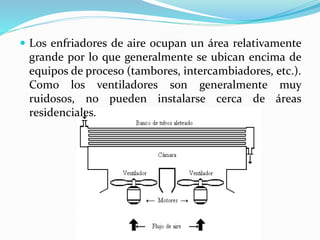

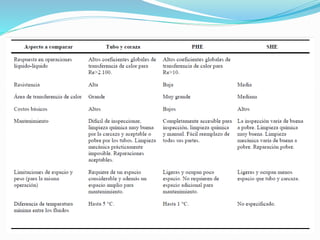

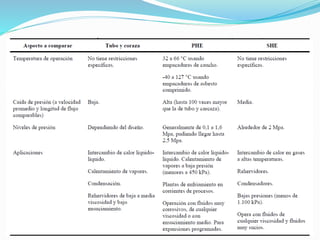

El documento describe los diferentes tipos de intercambiadores de calor, incluyendo los fabricados de tubo y carcaza, de placas empacadas, en espiral, enfriados por aire y radiadores. Explica sus características, ventajas, desventajas y aplicaciones comunes.