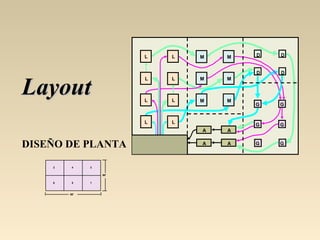

El documento describe los conceptos fundamentales de diseño de planta o layout. Explica que el diseño de planta determina el tamaño, forma y localización de cada departamento dentro de un área predeterminada. Señala que existen diferentes tipos de layout dependiendo del tipo de proceso de producción, como layout por producto, proceso o grupo. También presenta métodos para evaluar alternativas de layout como grado de cercanía, tráfico de materiales y calificaciones.