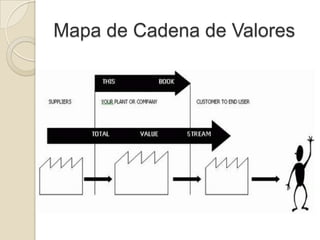

Este documento define el mapa de cadena de valores y las 7 "basuras" de la fabricación magra. Explica que el mapa de cadena de valores ayuda a entender y optimizar los procesos identificando formas de generar valor para el cliente. Las 7 basuras son sobreproducción, espera, transporte, procesamiento inadecuado, inventario excesivo, defectos y movimiento innecesario. Eliminar estas basuras mejora la productividad reduciendo costos.