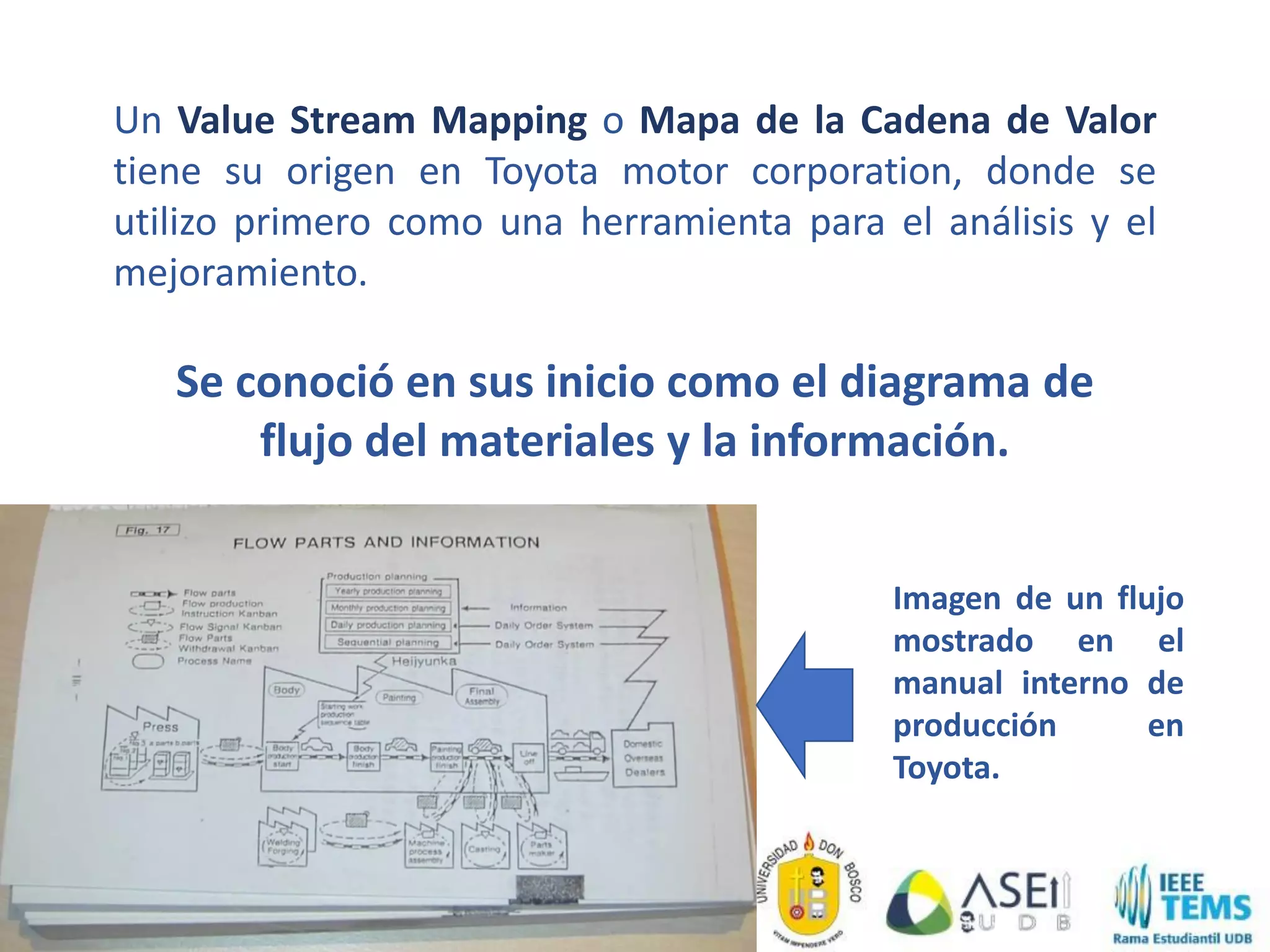

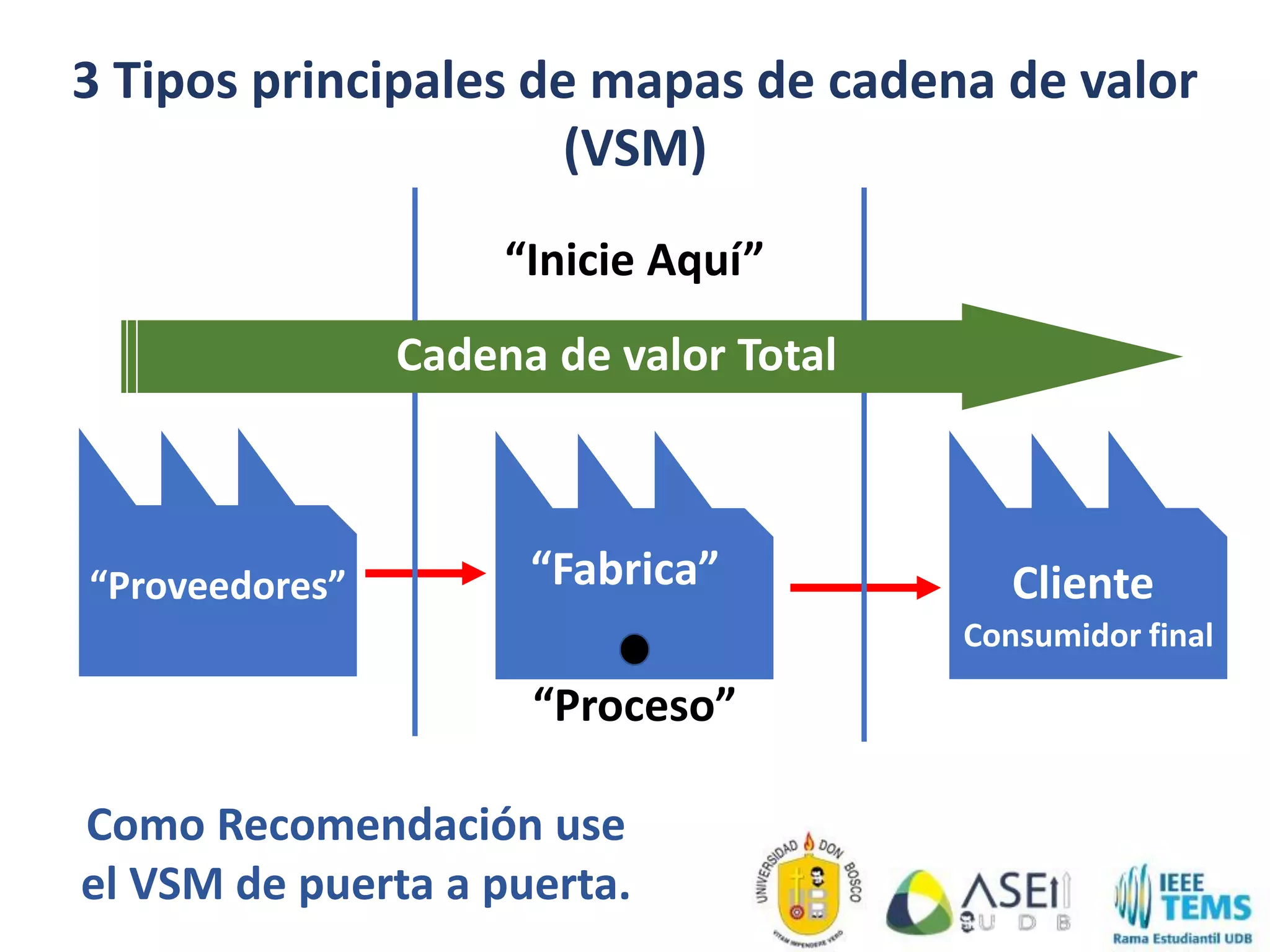

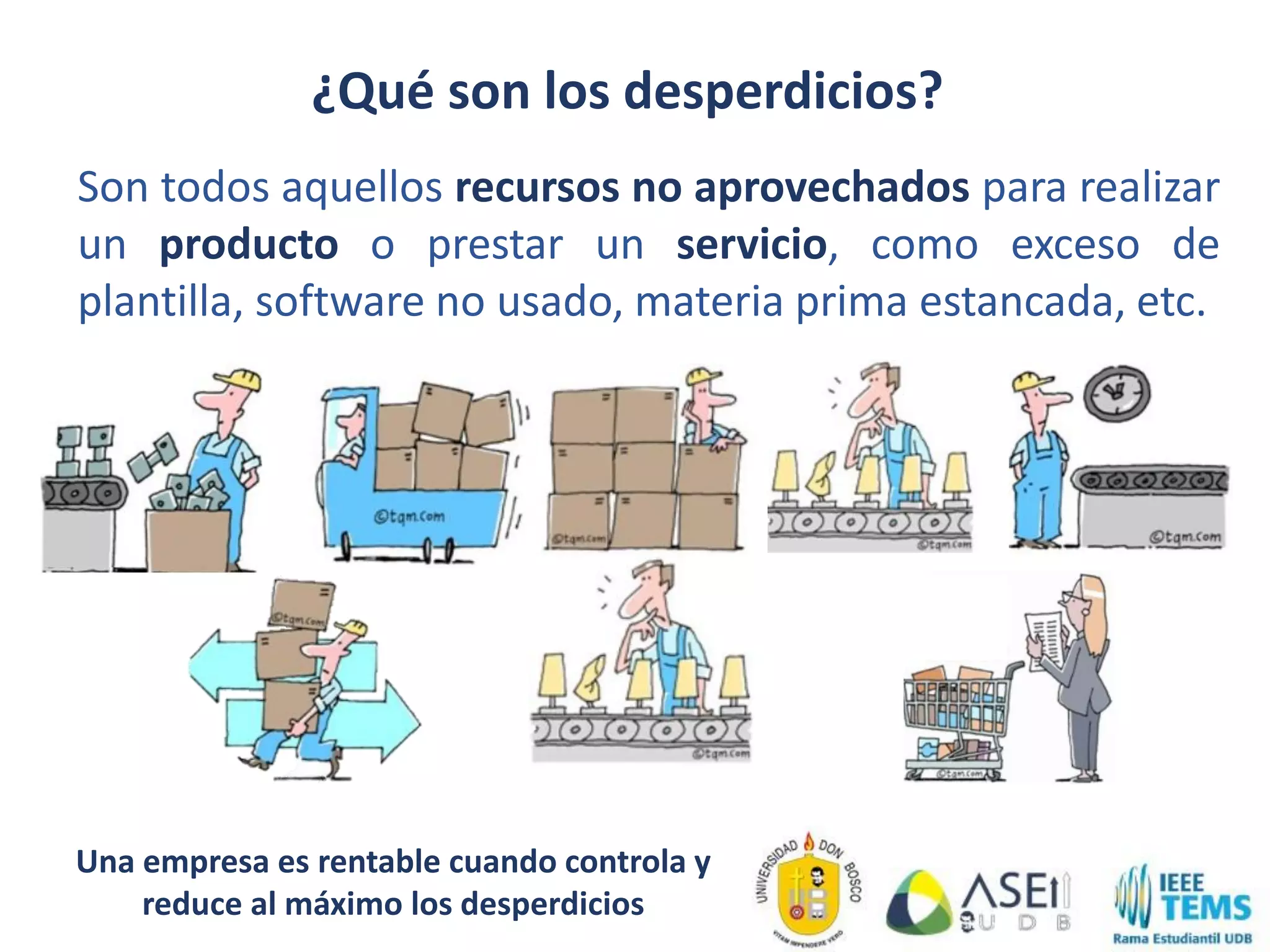

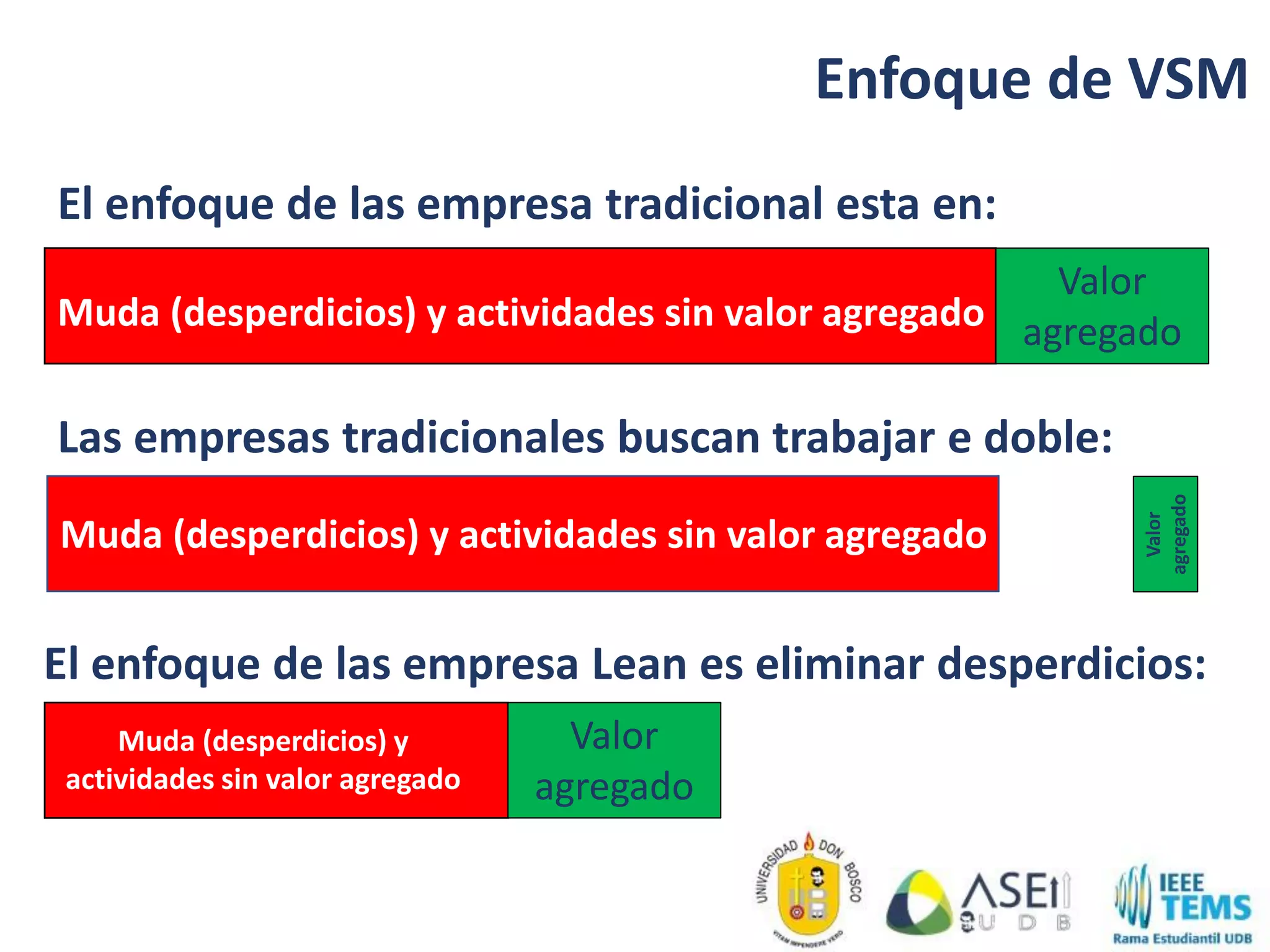

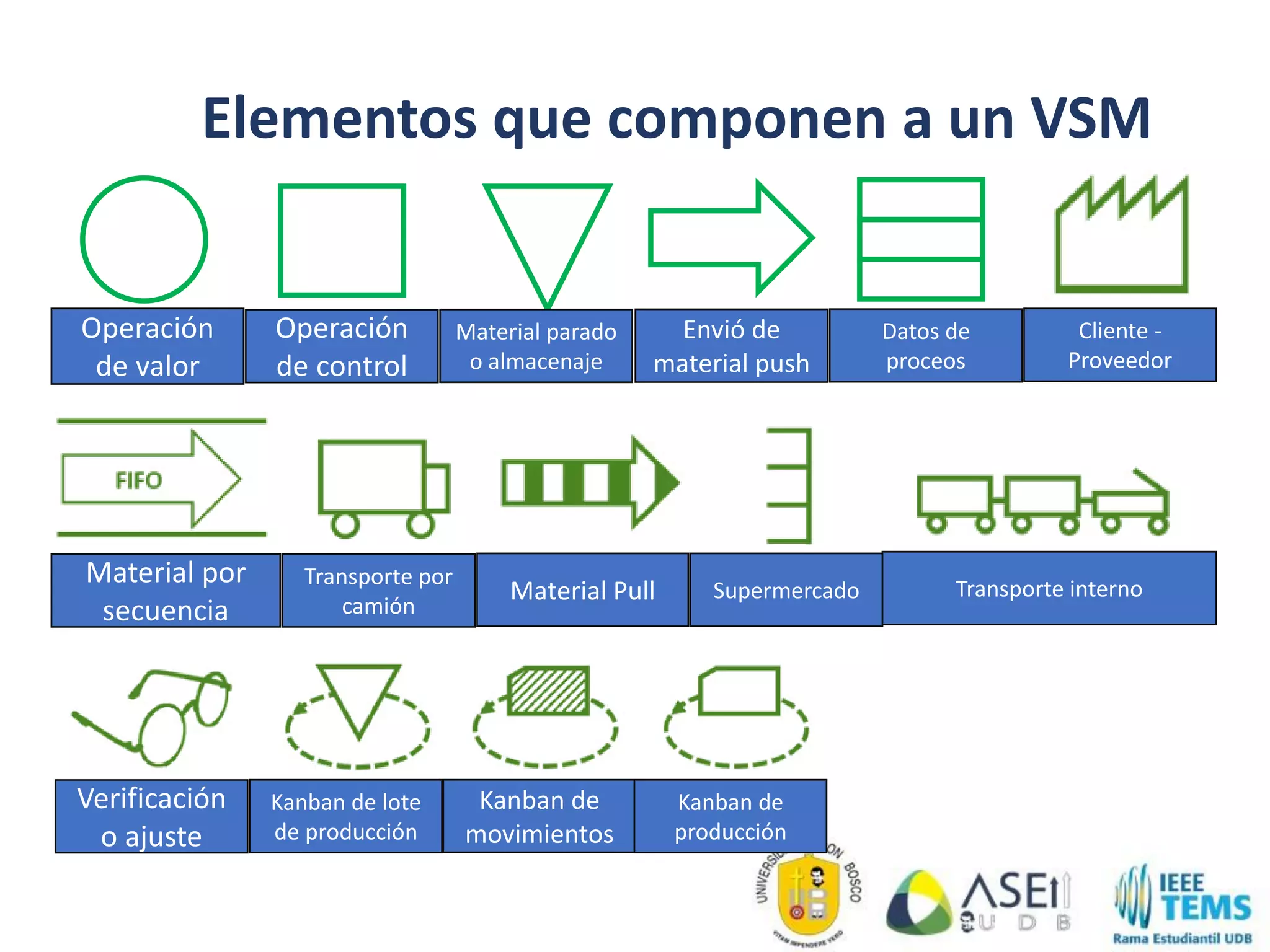

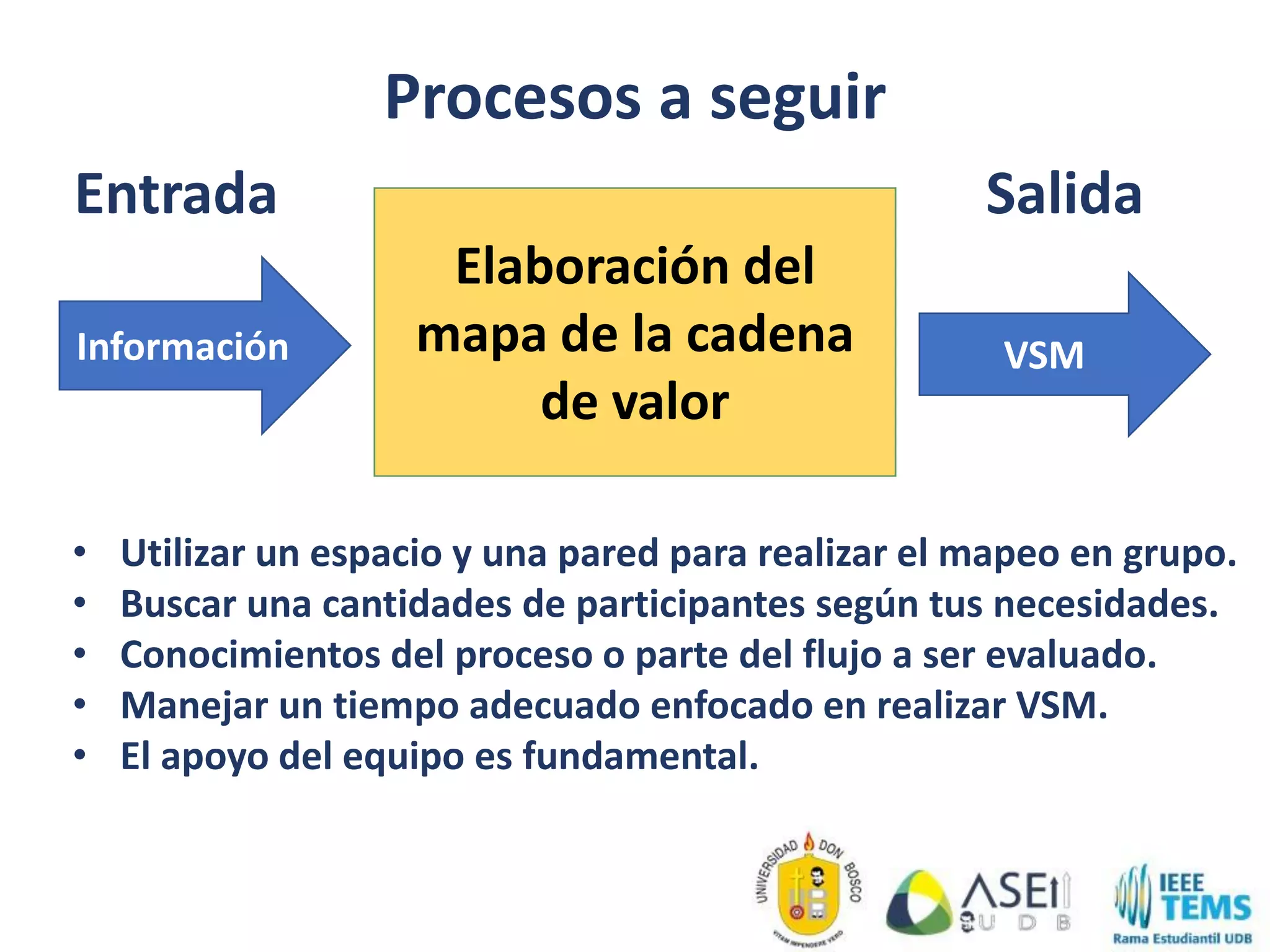

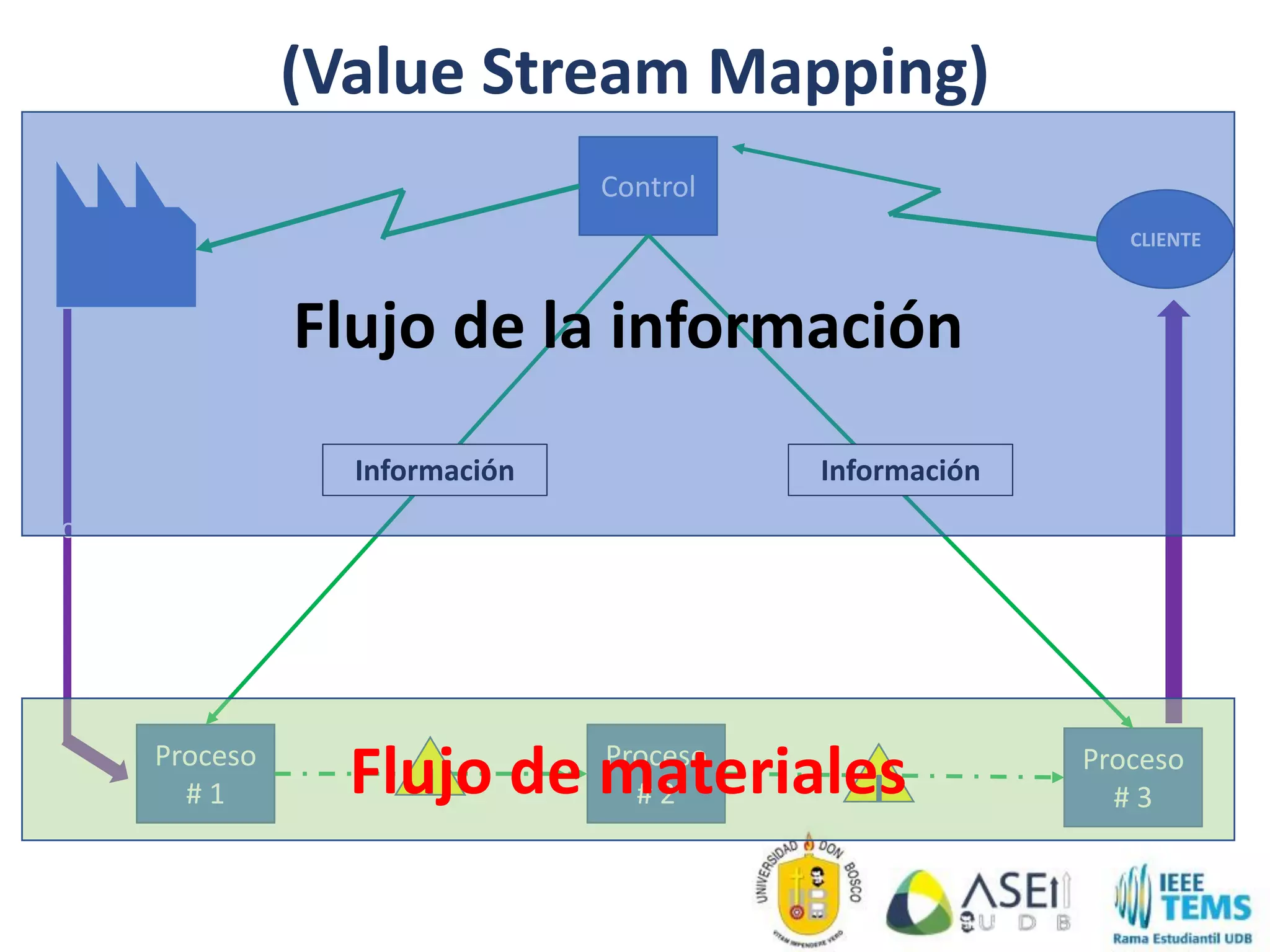

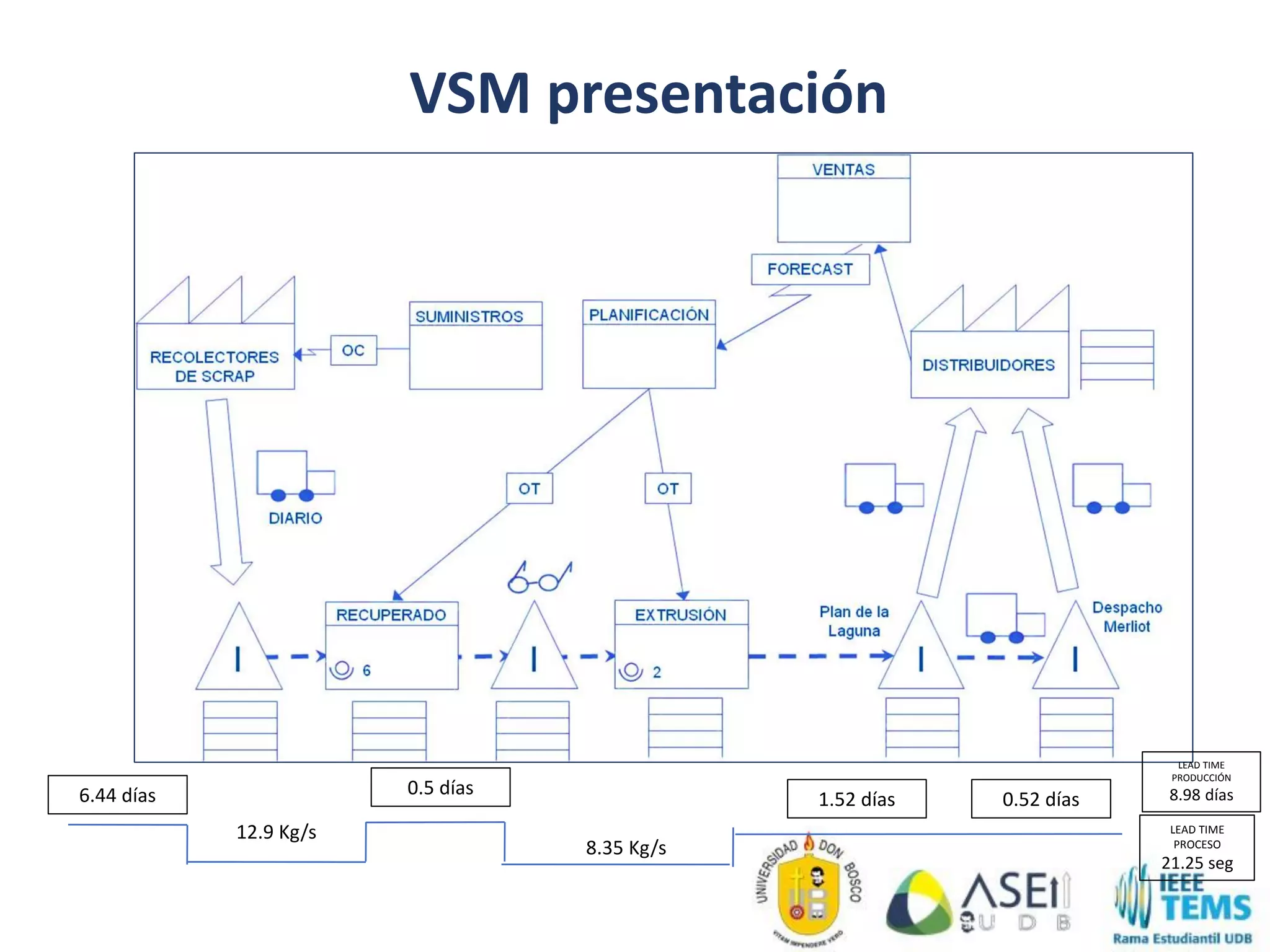

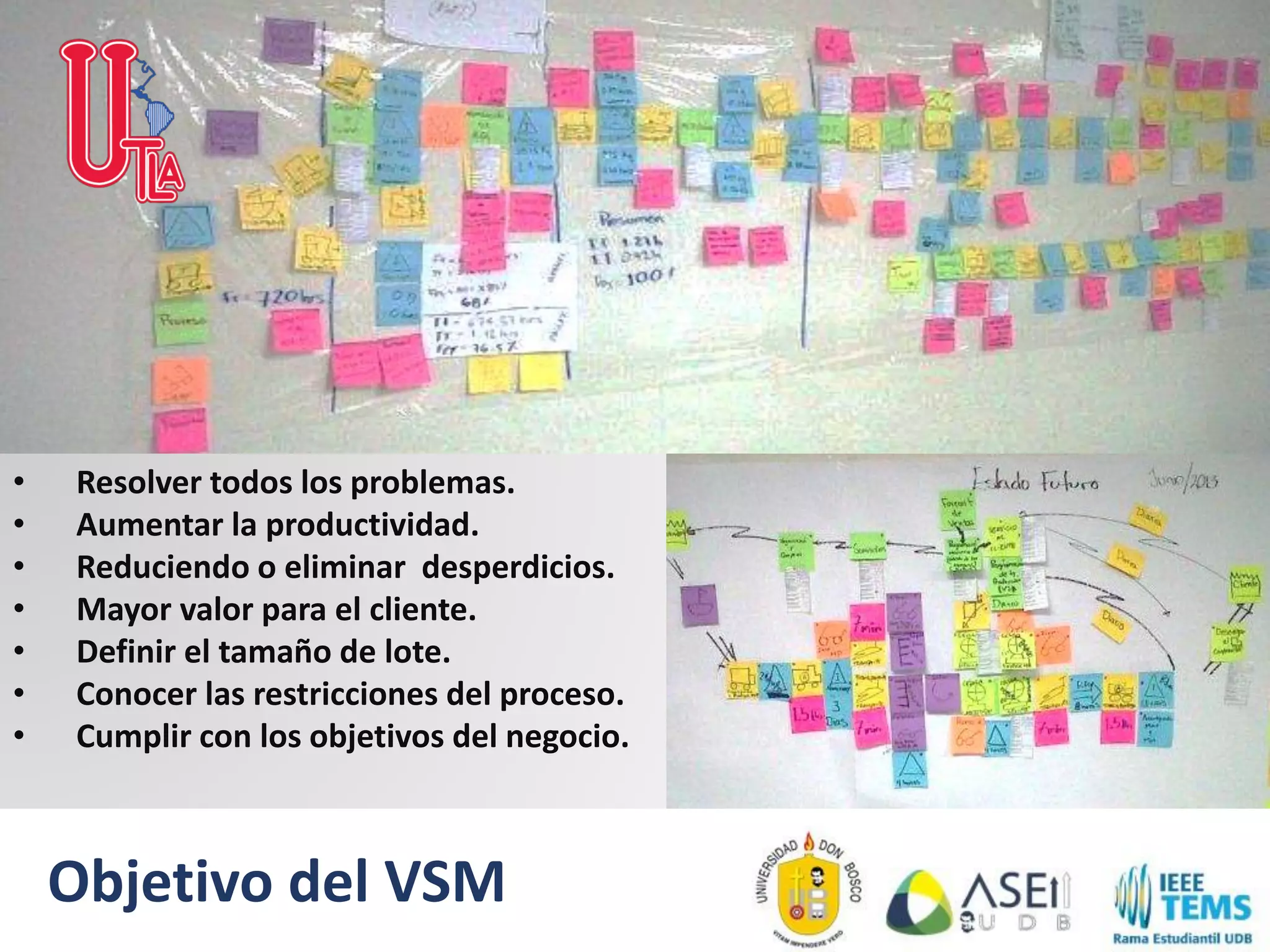

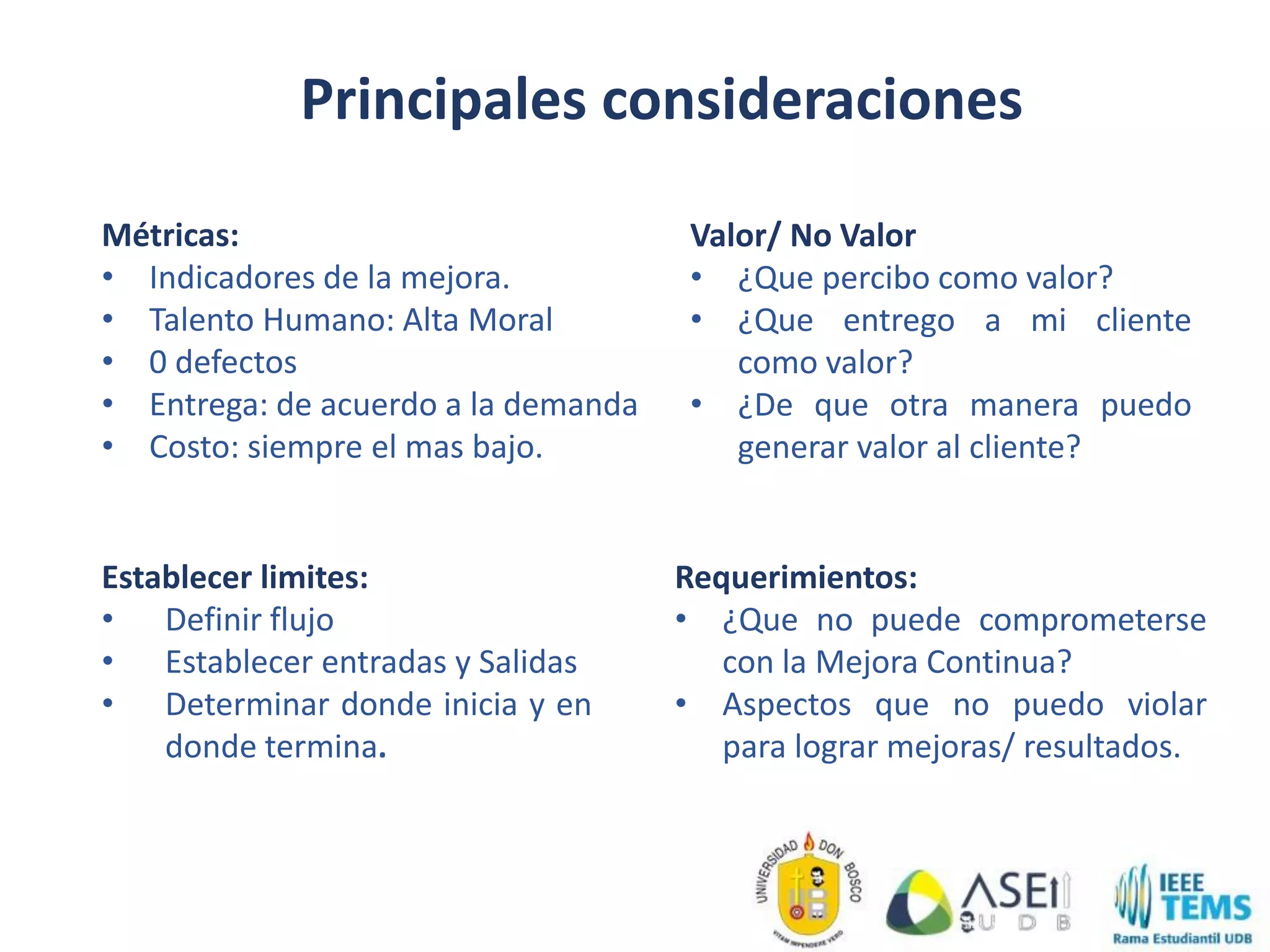

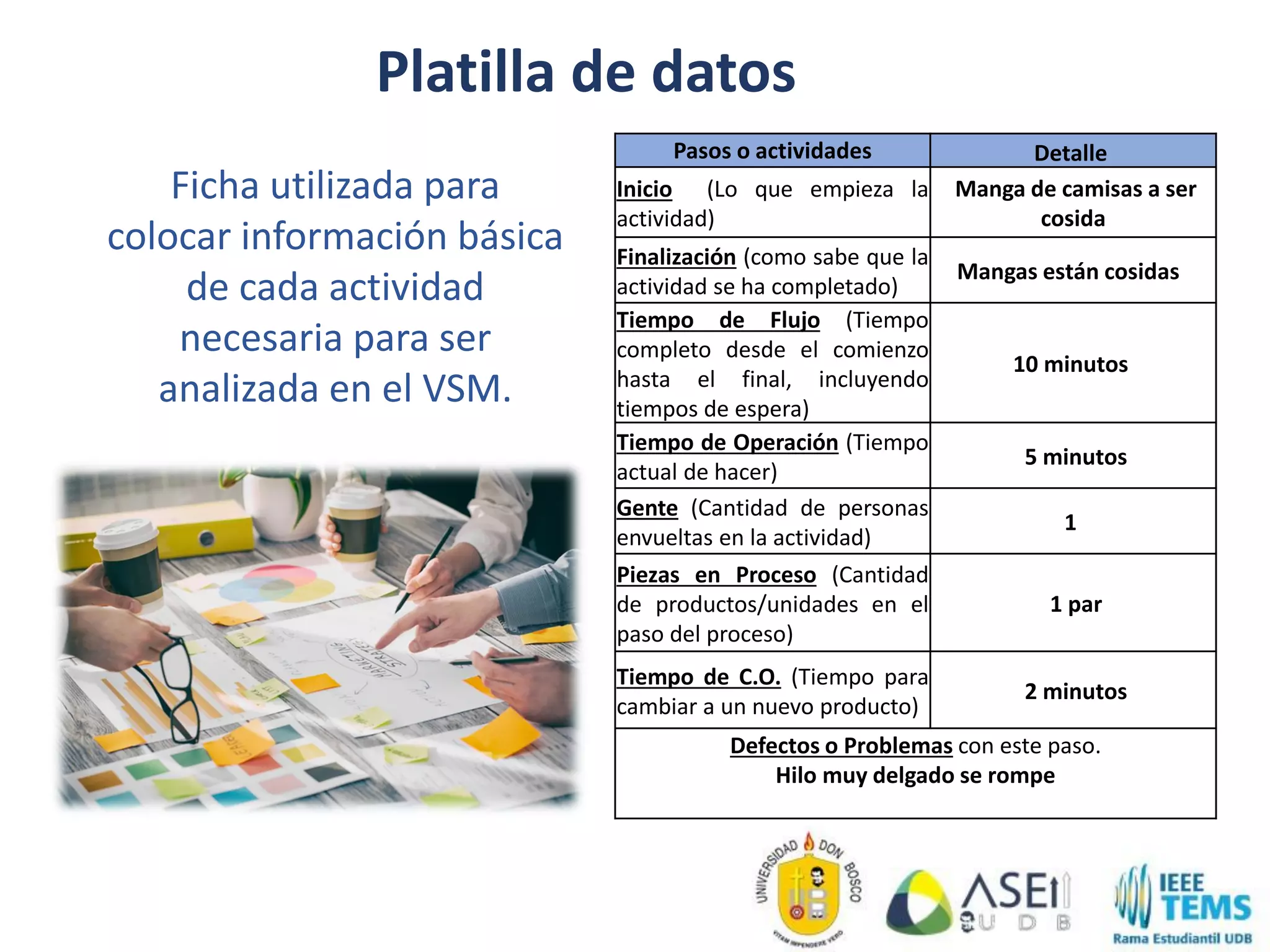

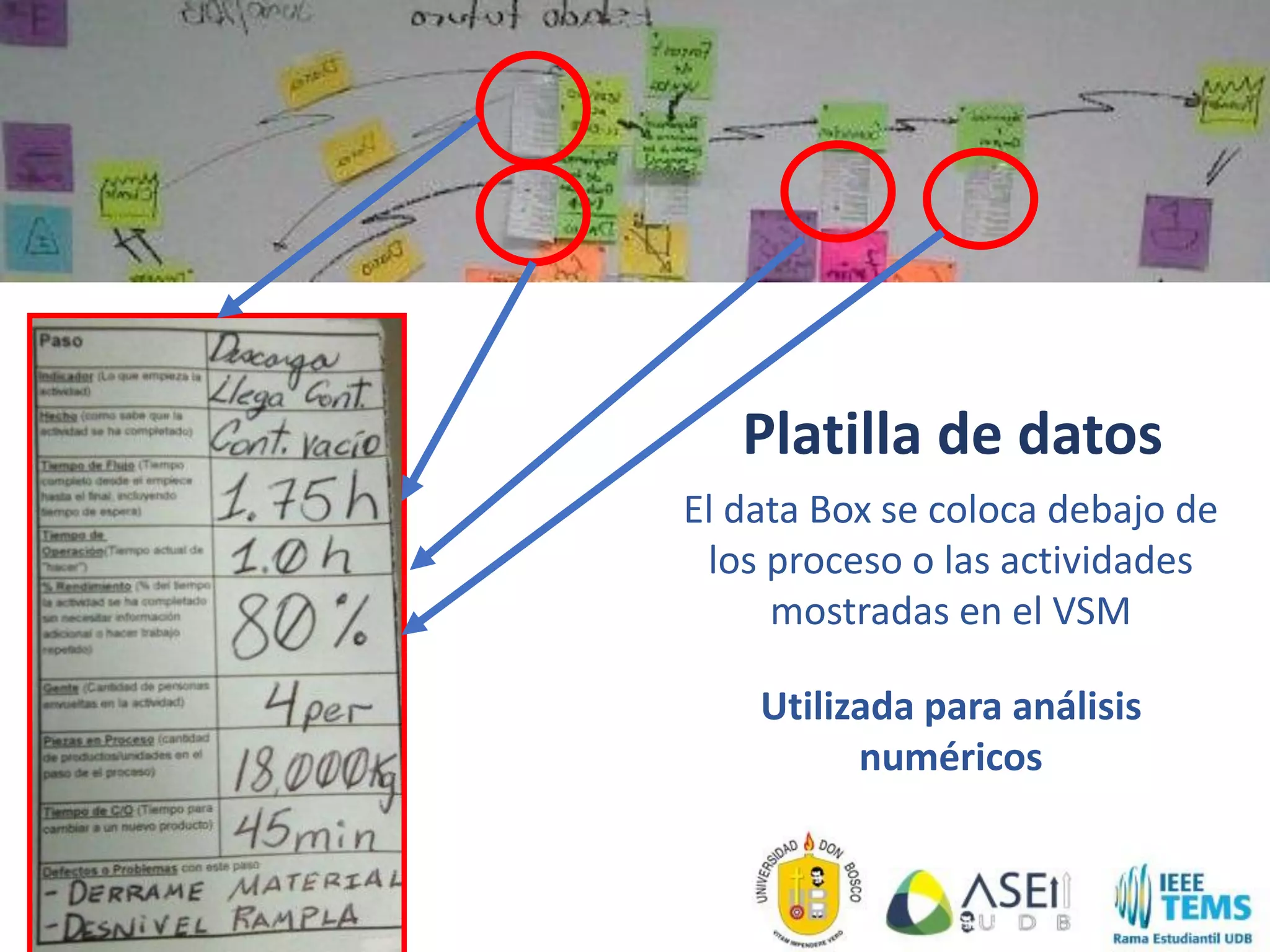

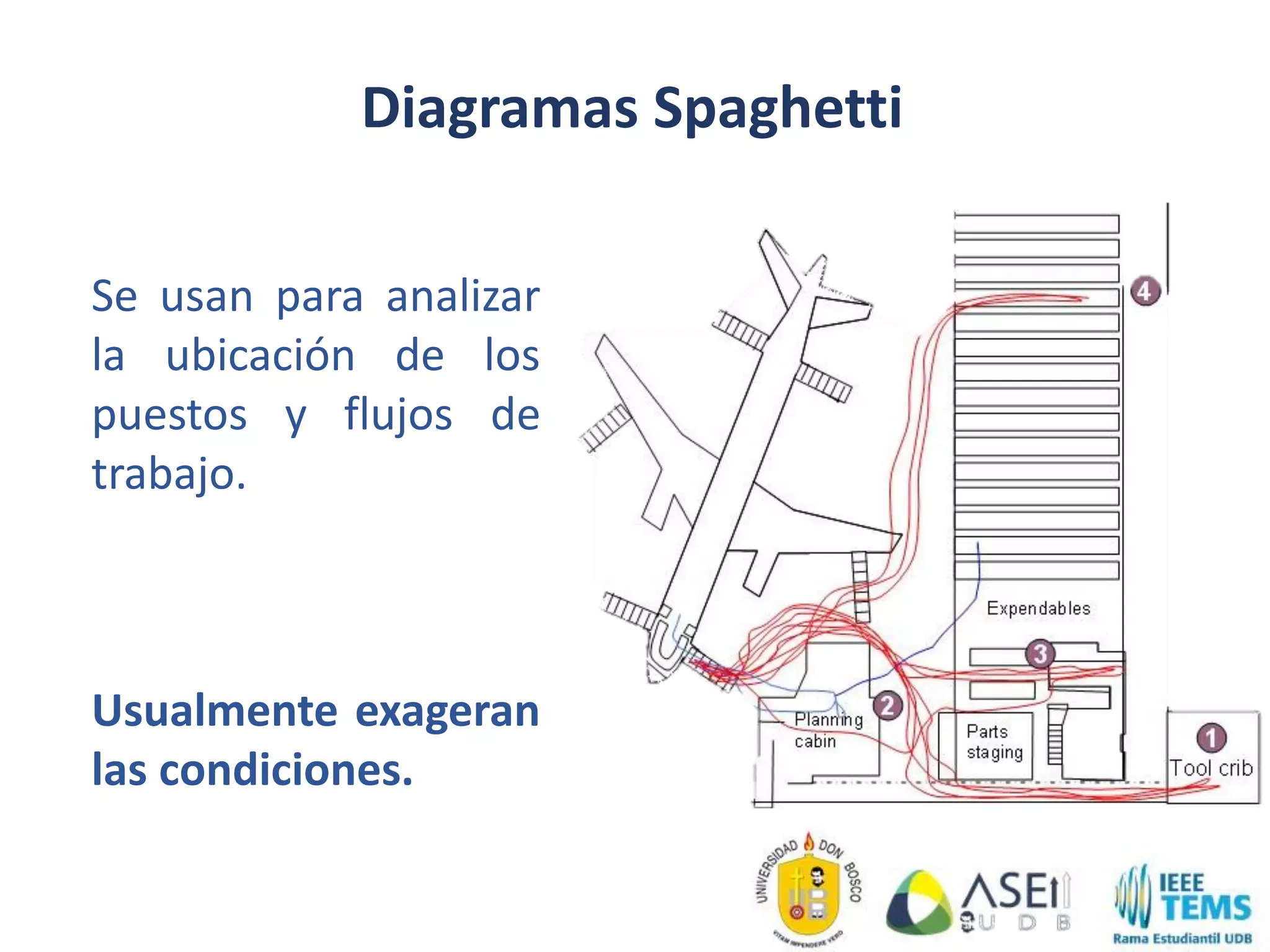

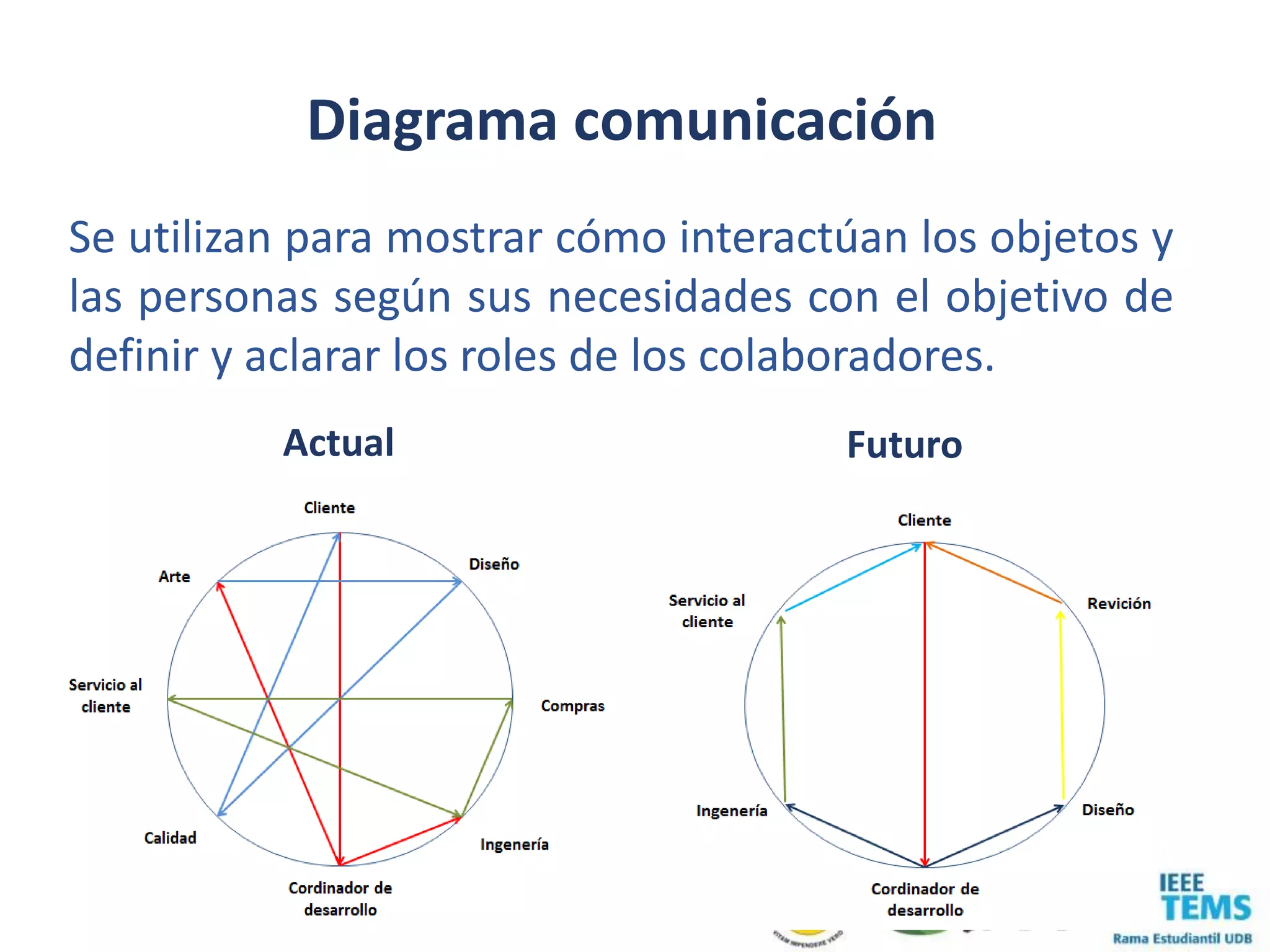

El documento describe la importancia y metodología del Value Stream Mapping (VSM) para identificar y eliminar desperdicios en procesos productivos. Detalla aspectos clave como la definición de mapas de la cadena de valor, los tipos de desperdicios y la aplicación práctica de VSM en diferentes sectores. También menciona la necesidad de una planificación adecuada y el enfoque en la mejora continua para maximizar el valor para el cliente.