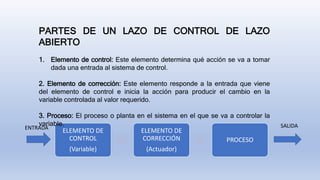

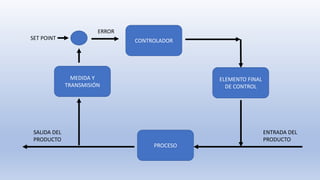

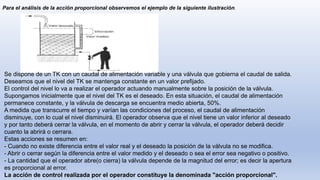

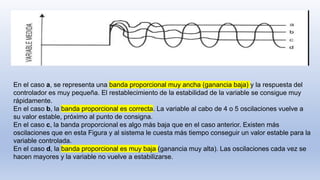

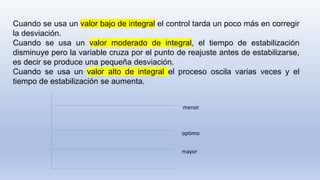

Este documento describe los sistemas de control y sus componentes. Explica que un sistema de control está compuesto por elementos que trabajan juntos para lograr un objetivo. También describe los tipos de sistemas de control, incluyendo sistemas de lazo abierto y de lazo cerrado, así como las acciones de control como proporcional, integral y derivativa. Finalmente, explica que un sistema de control efectivo requiere medir la salida y retroalimentar la entrada para mantener la precisión.