Este documento presenta una introducción a las herramientas básicas de calidad, incluyendo tormenta de ideas, técnica de grupo nominal, diagrama causa-efecto, matriz de selección y diagrama de Pareto. Explica cada herramienta y proporciona ejemplos de su aplicación para resolver problemas relacionados con la variación del sabor del té en una empresa.

![6

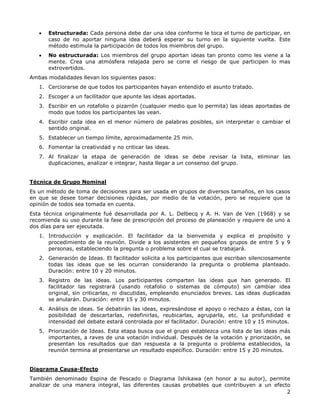

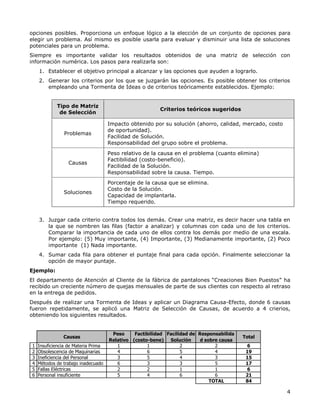

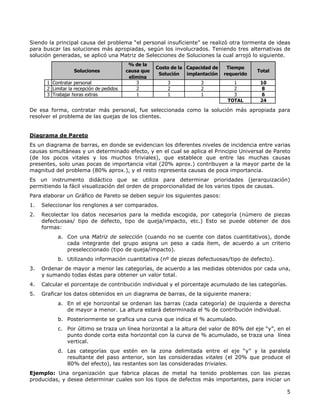

programa de mejoramiento. Para esto ha recogido datos al respecto y se requiere el Diagrama de

Pareto para la priorización.

Nº Tipo de Defecto Frec.

Orden

Nº

Tipo de Defecto Orden

frecuencia

%

Individual

%

Acumulado

1 Variación de Dimensión 47 2 Rajadura 73 48,67% 48,67%

2 Rajaduras 73 1 Variación Dim. 47 31,33% 80,00%

3 Fragilidad 7 4 Ahuecamiento 18 12,00% 92,00%

4 Ahuecamiento 18 3 Fragilidad 7 4,67% 96,67%

5 Otros 5 5 Otros 5 3,33% 100,00%

Total 150 100% 100%

G rá fic o d e P a re t o

0 %

1 0 %

2 0 %

3 0 %

4 0 %

5 0 %

6 0 %

7 0 %

8 0 %

9 0 %

1 0 0 %

2 1 4 3 5

T ip o d e D e fe c to

P

o

r

c

e

n

ta

j

e

V ita le s T r iv ia le s

Como puede observarse los tipos de defectos 2 (rajadura) y 1 (variación de dimensión)

representan las causas vitales prioritarias en el inicio del programa de mejoramiento planeado.

CIERRE

Para llevar a cabo un proceso de Mejoramiento Continuo tanto en un departamento determinado

como en toda la empresa, se debe tomar en consideración que dicho proceso debe ser:

económico, es decir, debe requerir menos esfuerzo que el beneficio que aporta; y acumulativo,

que la mejora que se haga permita abrir las posibilidades de sucesivas mejoras, a la vez que se

garantice el cabal aprovechamiento del nuevo nivel de desempeño logrado.

La importancia de esta técnica gerencial radica en que con su aplicación se puede contribuir a

superar las debilidades y afianzar las fortalezas de la organización.

A través del mejoramiento continuo se logra ser más productivos y competitivos en el mercado al

cual pertenece la organización.

Esta técnica implica el análisis y control de sus procesos (mediante la aplicación de herramientas

estadísticas), monitoreando la efectividad del mejoramiento y la detección de los problemas u

oportunidades de mejora para el siguiente nivel de desempeño.

BIBLIOGRAFÍA

Applicar (Abril, 2009). GUÍA DE SOLUCIONES. [Documento en línea] Disponible en:

http://applicar.blogspot.com/2009/04/planeacion-participativa-tecnica-de.html [Consulta: Enero

20, 2010]

EVANS, James y LINDSAY, William (2000). ADMINISTRACIÓN Y CONTROL DE LA CALIDAD.

Cuarta Edición. International Thomson Editores. México.](https://image.slidesharecdn.com/guiadetema3-220111142154/85/Tema-3-HERRAMIENTAS-DE-LA-CALIDAD-6-320.jpg)