Gestión de la Producción con MRP

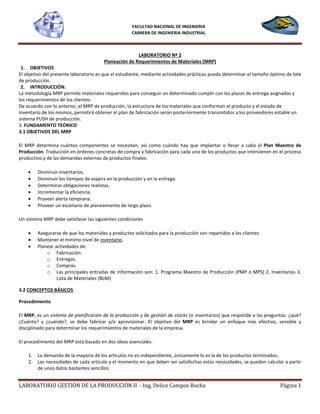

- 1. LABORATORIO GESTIÓN DE LA PRODUCCIÓN II Planeación 1. OBJETIVOS El objetivo del presente laboratorio es que el estudiante, mediante actividades prácticas pueda de producción. 2. INTRODUCCIÓN. La metodología MRP permite materiales requeridos para conseguir un determinado cumplir con los los requerimientos de los clientes. De acuerdo con lo anterior, el MRP de producción, la estructura de los materiales que conforman el producto y el estado de inventario de los mismos, permitirá obtener el plan de fabricación sistema PUSH de producción. 3. FUNDAMENTO TEÓRICO 3.1 OBJETIVOS DEL MRP El MRP determina cuántos componentes se necesitan, así como cuándo hay que implantar o llevar a cabo el Producción. Traducción en órdenes concretas de compra y fabricación para cada uno de los productos que intervienen en el proceso productivo y de las demandas externas de productos finales. • Disminuir inventarios. • Disminuir los tiempos de espera en la producción y en la entrega. • Determinar obligaciones realistas. • Incrementar la eficiencia. • Proveer alerta temprana. • Proveer un escenario de planeamiento de largo plazo. Un sistema MRP debe satisfacer las siguientes condiciones • Asegurarse de que los materiales y productos solicitados para la producción son repartidos a los clientes. • Mantener el mínimo nivel de inventario • Planear actividades de: o Fabricación. o Entregas. o Compras. o Las principales entradas de información son: 1. Programa Maestro de Producción (PMP o MPS) 2. Inventarios 3. Lista de Materiales (BoM) 3.2 CONCEPTOS BÁSICOS Procedimiento El MRP, es un sistema de planificación de la producción y de gestión de stocks ¿Cuánto? y ¿cuándo?, se debe fabricar y/o aprovisionar. El objetivo del disciplinado para determinar los requerimientos de materiales de la empresa. El procedimiento del MRP está basado en dos ideas esenciales: 1. La demanda de la mayoría de los artículos no es independiente, únicamente lo es la de los productos terminados. 2. Las necesidades de cada artículo y el momento en que deben ser satisfechas estas nece de unos datos bastantes sencillos: LABORATORIO GESTIÓN DE LA PRODUCCIÓN II - Ing. Delice Campos Rocha FACULTAD NACIONAL DE INGENIERIA CARRERA DE INGENIERIA INDUSTRIAL LABORATORIO Nº 2 Planeación de Requerimientos de Materiales (MRP) El objetivo del presente laboratorio es que el estudiante, mediante actividades prácticas pueda determinar el tama La metodología MRP permite materiales requeridos para conseguir un determinado cumplir con los plazos de entrega asignados y De acuerdo con lo anterior, el MRP de producción, la estructura de los materiales que conforman el producto y el estado de inventario de los mismos, permitirá obtener el plan de fabricación serán posteriormente transmitidos a los proveedores estable un El MRP determina cuántos componentes se necesitan, así como cuándo hay que implantar o llevar a cabo el . Traducción en órdenes concretas de compra y fabricación para cada uno de los productos que intervienen en el proceso productivo y de las demandas externas de productos finales. producción y en la entrega. Proveer un escenario de planeamiento de largo plazo. Un sistema MRP debe satisfacer las siguientes condiciones es y productos solicitados para la producción son repartidos a los clientes. inventario. información son: 1. Programa Maestro de Producción (PMP o MPS) 2. Inventarios 3. sistema de planificación de la producción y de gestión de stocks (o inventarios) que responde a las preguntas: ¿qué? ? y ¿cuándo?, se debe fabricar y/o aprovisionar. El objetivo del MRP es brindar un enfoque más efectivo, sensible y disciplinado para determinar los requerimientos de materiales de la empresa. procedimiento del MRP está basado en dos ideas esenciales: La demanda de la mayoría de los artículos no es independiente, únicamente lo es la de los productos terminados. Las necesidades de cada artículo y el momento en que deben ser satisfechas estas necesidades, se pueden calcular a partir Página 1 determinar el tamaño óptimo de lote plazos de entrega asignados y De acuerdo con lo anterior, el MRP de producción, la estructura de los materiales que conforman el producto y el estado de serán posteriormente transmitidos a los proveedores estable un El MRP determina cuántos componentes se necesitan, así como cuándo hay que implantar o llevar a cabo el Plan Maestro de . Traducción en órdenes concretas de compra y fabricación para cada uno de los productos que intervienen en el proceso es y productos solicitados para la producción son repartidos a los clientes. información son: 1. Programa Maestro de Producción (PMP o MPS) 2. Inventarios 3. (o inventarios) que responde a las preguntas: ¿qué? es brindar un enfoque más efectivo, sensible y La demanda de la mayoría de los artículos no es independiente, únicamente lo es la de los productos terminados. sidades, se pueden calcular a partir

- 2. LABORATORIO GESTIÓN DE LA PRODUCCIÓN II o Las demandas independientes. o La estructura del producto. Así pues, el MRP consiste esencialmente en un cálculo de necesidades netas de los artículos (productos terminados, subconjunt componentes, materia prima, etc.) introduciendo un factor nuevo, no considerado en los métodos tradicionales de gestión de stocks, que es el plazo de fabricación o plazo de entrega en la compra de cada uno de los artículos, lo que en definitiva con modular a lo largo del tiempo las necesidades, ya que indica la oportunidad de fabricar (o aprovisionar) los componentes con debida planificación respecto a su utilización en la fase siguiente de fabricación. En la base del nacimiento de los sistemas MRP está la distinción entre demanda independiente y demanda dependiente. Demanda independiente. Se entiende por demanda independiente aquella que se genera a partir de decisiones ajenas a la empresa, por ejemplo la demand de productos terminados acostumbra a ser externa a la empresa en el sentido en que las decisiones de los clientes no son controlables por la empresa (aunque sí pueden ser influidas). También se clasificaría como demanda independiente la correspondiente a piezas de recambio. Demanda dependiente. Es la que se genera a partir de decisiones tomadas por la propia empresa, ("Master Production Schedule"), por ejemplo aún si pronostica una demanda de 100 coches para el mes próximo (demanda independiente) la Dirección puede determinar fabricar 1 este mes, para lo que se precisaran 120 carburadores, 120 volantes, 600 ruedas, etc. La demanda de carburadores, volantes, ru es una demanda dependiente de la decisión tomada por la propia empresa de fabricar 120 coches. Es importante esta distinción, porque los métodos a usar en la gestión de stocks de un producto variarán completamente según éste se halle sujeto a demanda dependiente o independiente. Cuando la demanda es independiente se aplican métodos estadísticos de previsión de esta demanda, generalmente basados en modelos que suponen una demanda continua, pero cuando la demanda es dependiente se utiliza un sistema MRP generado por una demanda discreta. El aplicar las técnicas clásicas de control de inven a productos con demanda dependiente (como se hacía antes del MRP) genera ciertos inconvenientes. El Concepto de MRP I, por tanto, es bien sencillo: como se dijo, se trata de saber qué se debe aprovisionar y/o fabricar, en cantidad, y en qué momento para cumplir con los compromisos adqu El sistema de planificación viene configurado por 3 parámetros: • Horizonte • Periodo • Frecuencia Sistema MRP El sistema MRP comprende la información obtenida de al menos tres fuentes o ficheros de Información principales que a su vez suelen ser generados por otros subsistemas específicos, pudiendo concebirse como un proceso cuyas entradas son: • El plan maestro de producción, el cual contiene las cantidades y fechas en que han de estar disponibles los productos de la planta que están sometidos a demanda externa (productos finales fundamentalmente y, posiblemente, piezas de repuesto). LABORATORIO GESTIÓN DE LA PRODUCCIÓN II - Ing. Delice Campos Rocha FACULTAD NACIONAL DE INGENIERIA CARRERA DE INGENIERIA INDUSTRIAL Las demandas independientes. Así pues, el MRP consiste esencialmente en un cálculo de necesidades netas de los artículos (productos terminados, subconjunt componentes, materia prima, etc.) introduciendo un factor nuevo, no considerado en los métodos tradicionales de gestión de stocks, que es el plazo de fabricación o plazo de entrega en la compra de cada uno de los artículos, lo que en definitiva con modular a lo largo del tiempo las necesidades, ya que indica la oportunidad de fabricar (o aprovisionar) los componentes con debida planificación respecto a su utilización en la fase siguiente de fabricación. RP está la distinción entre demanda independiente y demanda dependiente. Se entiende por demanda independiente aquella que se genera a partir de decisiones ajenas a la empresa, por ejemplo la demand a a ser externa a la empresa en el sentido en que las decisiones de los clientes no son controlables por la empresa (aunque sí pueden ser influidas). También se clasificaría como demanda independiente la Es la que se genera a partir de decisiones tomadas por la propia empresa, ("Master Production Schedule"), por ejemplo aún si pronostica una demanda de 100 coches para el mes próximo (demanda independiente) la Dirección puede determinar fabricar 1 este mes, para lo que se precisaran 120 carburadores, 120 volantes, 600 ruedas, etc. La demanda de carburadores, volantes, ru es una demanda dependiente de la decisión tomada por la propia empresa de fabricar 120 coches. n, porque los métodos a usar en la gestión de stocks de un producto variarán completamente según éste se halle sujeto a demanda dependiente o independiente. Cuando la demanda es independiente se aplican métodos estadísticos de neralmente basados en modelos que suponen una demanda continua, pero cuando la demanda es dependiente se utiliza un sistema MRP generado por una demanda discreta. El aplicar las técnicas clásicas de control de inven e (como se hacía antes del MRP) genera ciertos inconvenientes. El Concepto de MRP I, por tanto, es bien sencillo: como se dijo, se trata de saber qué se debe aprovisionar y/o fabricar, en cantidad, y en qué momento para cumplir con los compromisos adquiridos. El sistema de planificación viene configurado por 3 parámetros: El sistema MRP comprende la información obtenida de al menos tres fuentes o ficheros de Información principales que a su vez generados por otros subsistemas específicos, pudiendo concebirse como un proceso cuyas entradas son: El plan maestro de producción, el cual contiene las cantidades y fechas en que han de estar disponibles los productos de la manda externa (productos finales fundamentalmente y, posiblemente, piezas de Página 2 Así pues, el MRP consiste esencialmente en un cálculo de necesidades netas de los artículos (productos terminados, subconjuntos, componentes, materia prima, etc.) introduciendo un factor nuevo, no considerado en los métodos tradicionales de gestión de stocks, que es el plazo de fabricación o plazo de entrega en la compra de cada uno de los artículos, lo que en definitiva conduce a modular a lo largo del tiempo las necesidades, ya que indica la oportunidad de fabricar (o aprovisionar) los componentes con la RP está la distinción entre demanda independiente y demanda dependiente. Se entiende por demanda independiente aquella que se genera a partir de decisiones ajenas a la empresa, por ejemplo la demanda a a ser externa a la empresa en el sentido en que las decisiones de los clientes no son controlables por la empresa (aunque sí pueden ser influidas). También se clasificaría como demanda independiente la Es la que se genera a partir de decisiones tomadas por la propia empresa, ("Master Production Schedule"), por ejemplo aún si se pronostica una demanda de 100 coches para el mes próximo (demanda independiente) la Dirección puede determinar fabricar 120 este mes, para lo que se precisaran 120 carburadores, 120 volantes, 600 ruedas, etc. La demanda de carburadores, volantes, ruedas n, porque los métodos a usar en la gestión de stocks de un producto variarán completamente según éste se halle sujeto a demanda dependiente o independiente. Cuando la demanda es independiente se aplican métodos estadísticos de neralmente basados en modelos que suponen una demanda continua, pero cuando la demanda es dependiente se utiliza un sistema MRP generado por una demanda discreta. El aplicar las técnicas clásicas de control de inventarios El Concepto de MRP I, por tanto, es bien sencillo: como se dijo, se trata de saber qué se debe aprovisionar y/o fabricar, en qué El sistema MRP comprende la información obtenida de al menos tres fuentes o ficheros de Información principales que a su vez generados por otros subsistemas específicos, pudiendo concebirse como un proceso cuyas entradas son: El plan maestro de producción, el cual contiene las cantidades y fechas en que han de estar disponibles los productos de la manda externa (productos finales fundamentalmente y, posiblemente, piezas de

- 3. LABORATORIO GESTIÓN DE LA PRODUCCIÓN II • El estado del inventario, que recoge las cantidades de cada una de las referencias de la planta que están disponibles o en curso de fabricación. En este último caso ha • La lista de materiales, que representa la estructura de fabricación en la empresa. En concreto, ha de conocerse el árbol de fabricación de cada una de las referencias que aparecen en el Plan Maestro de Prod A partir de estos datos la explosión de las necesidades proporciona como resultado la siguiente información: • El plan de producción de cada uno de los ítems que han de ser fabricados, especificando cantidades y fechas en que han de ser lanzadas las órdenes de fabricación. Para calcular las cargas de trabajo de cada una de las secciones de la planta y posteriormente para establecer el programa detallado de fabricación. • El plan de aprovisionamiento, detallando las fechas y tamaños de los pedidos a prov que son adquiridas en el exterior. • El informe de excepciones, que permite conocer que‚ órdenes de fabricación van retrasadas y cuáles son sus posibles repercusiones sobre el plan de producción y en última instancia s comprende la importancia de esta información con vistas a renegociar‚ estas si es posible o, alternativamente, el lanzamiento de órdenes de fabricación urgentes, adquisición en el exterior, contr medidas que el supervisor o responsable de producción considere oportunas. Así pues, la explosión de las necesidades de fabricación no es más que el proceso por el que las demandas externas correspondientes a los productos finales son traducidas en órdenes concretas de fabricación y aprovisionamiento para cada uno de los ítems que intervienen en el proceso productivo. Este sistema surge en la década de 1960, debido a la necesidad de integrar la cantidad de artículos almacenaje de inventario, ya sea de producto terminado, producto en proceso, materia prima o componentes. Puede decirse que e MRP es un Sistema de Control de Inventario y Programación que responde como antes se mencionó, a las i fabricar o comprar?¿Cuánta cantidad de la orden?¿Cuándo hacer la orden? Su objetivo es disminuir el volumen de existencia a partir de lanzar la orden de compra o fabricación en el momento adecuado los resultados del Programa Maestro de Producción. Su aplicación es útil donde existan algunas de las condiciones siguientes: • El producto final es complejo y requiere de varios niveles de subensamble y ensamble; • El producto final es costoso; • El tiempo de procesamiento de la materia pr • El ciclo de producción (lead time) del producto final sea largo; • Se desee consolidar los requerimientos para diversos productos; y • El proceso se caracteriza por ítems con demandas dependientes fundamentalmente y la fabricació lotes) Planificación de requerimiento de materiales MRP-Materials Requirements Planning • Sistema computarizado de información destinado a administrar inventarios de demanda dependiente y aprogramar pedidos de reabastecimiento Ventajas • Se reducen los niveles de inventario • Se utilizan más eficientemente los recursos LABORATORIO GESTIÓN DE LA PRODUCCIÓN II - Ing. Delice Campos Rocha FACULTAD NACIONAL DE INGENIERIA CARRERA DE INGENIERIA INDUSTRIAL El estado del inventario, que recoge las cantidades de cada una de las referencias de la planta que están disponibles o en curso de fabricación. En este último caso ha de conocerse la fecha de recepción de las mismas. La lista de materiales, que representa la estructura de fabricación en la empresa. En concreto, ha de conocerse el árbol de fabricación de cada una de las referencias que aparecen en el Plan Maestro de Producción. A partir de estos datos la explosión de las necesidades proporciona como resultado la siguiente información: El plan de producción de cada uno de los ítems que han de ser fabricados, especificando cantidades y fechas en que han de órdenes de fabricación. Para calcular las cargas de trabajo de cada una de las secciones de la planta y posteriormente para establecer el programa detallado de fabricación. El plan de aprovisionamiento, detallando las fechas y tamaños de los pedidos a proveedores para todas aquellas referencias El informe de excepciones, que permite conocer que‚ órdenes de fabricación van retrasadas y cuáles son sus posibles repercusiones sobre el plan de producción y en última instancia sobre las fechas de entrega de los pedidos a los clientes. Se comprende la importancia de esta información con vistas a renegociar‚ estas si es posible o, alternativamente, el lanzamiento de órdenes de fabricación urgentes, adquisición en el exterior, contratación de horas extraordinarias u otras medidas que el supervisor o responsable de producción considere oportunas. Así pues, la explosión de las necesidades de fabricación no es más que el proceso por el que las demandas externas oductos finales son traducidas en órdenes concretas de fabricación y aprovisionamiento para cada uno de que intervienen en el proceso productivo. Este sistema surge en la década de 1960, debido a la necesidad de integrar la cantidad de artículos almacenaje de inventario, ya sea de producto terminado, producto en proceso, materia prima o componentes. Puede decirse que e MRP es un Sistema de Control de Inventario y Programación que responde como antes se mencionó, a las i fabricar o comprar?¿Cuánta cantidad de la orden?¿Cuándo hacer la orden? Su objetivo es disminuir el volumen de existencia a partir de lanzar la orden de compra o fabricación en el momento adecuado aestro de Producción. Su aplicación es útil donde existan algunas de las condiciones siguientes: El producto final es complejo y requiere de varios niveles de subensamble y ensamble; El tiempo de procesamiento de la materia prima y componentes, sea grande; El ciclo de producción (lead time) del producto final sea largo; Se desee consolidar los requerimientos para diversos productos; y El proceso se caracteriza por ítems con demandas dependientes fundamentalmente y la fabricació Sistema computarizado de información destinado a administrar inventarios de demanda dependiente y aprogramar Se utilizan más eficientemente los recursos Página 3 El estado del inventario, que recoge las cantidades de cada una de las referencias de la planta que están disponibles o en La lista de materiales, que representa la estructura de fabricación en la empresa. En concreto, ha de conocerse el árbol de A partir de estos datos la explosión de las necesidades proporciona como resultado la siguiente información: El plan de producción de cada uno de los ítems que han de ser fabricados, especificando cantidades y fechas en que han de órdenes de fabricación. Para calcular las cargas de trabajo de cada una de las secciones de la planta y eedores para todas aquellas referencias El informe de excepciones, que permite conocer que‚ órdenes de fabricación van retrasadas y cuáles son sus posibles obre las fechas de entrega de los pedidos a los clientes. Se comprende la importancia de esta información con vistas a renegociar‚ estas si es posible o, alternativamente, el atación de horas extraordinarias u otras Así pues, la explosión de las necesidades de fabricación no es más que el proceso por el que las demandas externas oductos finales son traducidas en órdenes concretas de fabricación y aprovisionamiento para cada uno de Este sistema surge en la década de 1960, debido a la necesidad de integrar la cantidad de artículos a fabricar con un correcto almacenaje de inventario, ya sea de producto terminado, producto en proceso, materia prima o componentes. Puede decirse que el MRP es un Sistema de Control de Inventario y Programación que responde como antes se mencionó, a las interrogantes ¿Qué orden Su objetivo es disminuir el volumen de existencia a partir de lanzar la orden de compra o fabricación en el momento adecuado según aestro de Producción. Su aplicación es útil donde existan algunas de las condiciones siguientes: El proceso se caracteriza por ítems con demandas dependientes fundamentalmente y la fabricación sea intermitente (por Sistema computarizado de información destinado a administrar inventarios de demanda dependiente y aprogramar

- 4. LABORATORIO GESTIÓN DE LA PRODUCCIÓN II • Se mejora el servicio al cliente Objetivos • discutir el papel de la planificación de requerimiento de materiales dentro del contexto de la planificación de recursos • desarrollar la lógica de la planificación y la programación de recepción de materiales • distinguir entre demanda dependiente e independiente Tipos de demanda Independiente - Dependiente • Un mismo elemento puede estar sujeto a demandas dependiente e independi • Es el caso de un elemento que forma parte de otro u otros productos pero también se comercializa en forma individual. Por Ej.: repuestos Estructura de Producto Elemento • Producto manufacturado a partir de uno o varios componentes Componente • Elemento que sometido a una o varias operaciones puede ser transformado o llegar a ser uno o más padres Datos para la planificación de requerimiento de materiales Lista de Materiales (BOM) (Bill of materials) •Registro donde figuran todos los componentes de un artículo las relaciones padre ingeniería y procesos •Explosión MRP los requisitos de uno o varios productos finales se convierten en programas de reabastecimiento d componentes y materias primas •Programa Maestro de Producción (PMP) en el que se indica la cantidad que hay que obtener de cada producto final así como la fecha de entrega de los mismos. Factores relacionados con el proceso del MRP • Técnicas de dimensionamiento del lote. Frente a las técnicas clásicas (Cantidad Fija de Pedido o Período Fijo) han aparecido técnicas aproximadas más adecuadas para • Pedidos lote a lote. Los pedidos son iguales a las necesidades netas de cada período: - Se minimizan los costos de posesión. LABORATORIO GESTIÓN DE LA PRODUCCIÓN II - Ing. Delice Campos Rocha FACULTAD NACIONAL DE INGENIERIA CARRERA DE INGENIERIA INDUSTRIAL discutir el papel de la planificación de requerimiento de materiales dentro del contexto de la planificación de recursos desarrollar la lógica de la planificación y la programación de recepción de materiales distinguir entre demanda dependiente e independiente Dependiente Un mismo elemento puede estar sujeto a demandas dependiente e independiente Es el caso de un elemento que forma parte de otro u otros productos pero también se comercializa en forma individual. Por Producto manufacturado a partir de uno o varios componentes e sometido a una o varias operaciones puede ser transformado o llegar a ser uno o más padres Datos para la planificación de requerimiento de materiales egistro donde figuran todos los componentes de un artículo las relaciones padre-componente y las cantidades de uso según •Explosión MRP los requisitos de uno o varios productos finales se convierten en programas de reabastecimiento d •Programa Maestro de Producción (PMP) en el que se indica la cantidad que hay que obtener de cada producto final así como la Técnicas de dimensionamiento del lote. Frente a las técnicas clásicas (Cantidad Fija de Pedido o Período Fijo) han aparecido técnicas aproximadas más adecuadas para Los pedidos son iguales a las necesidades netas de cada período: Página 4 discutir el papel de la planificación de requerimiento de materiales dentro del contexto de la planificación de recursos Es el caso de un elemento que forma parte de otro u otros productos pero también se comercializa en forma individual. Por e sometido a una o varias operaciones puede ser transformado o llegar a ser uno o más padres componente y las cantidades de uso según •Explosión MRP los requisitos de uno o varios productos finales se convierten en programas de reabastecimiento de subconjuntos, •Programa Maestro de Producción (PMP) en el que se indica la cantidad que hay que obtener de cada producto final así como la Frente a las técnicas clásicas (Cantidad Fija de Pedido o Período Fijo) han aparecido técnicas aproximadas más adecuadas para MRP:

- 5. LABORATORIO GESTIÓN DE LA PRODUCCIÓN II - Son variables los pedidos y el intervalo de tiempo entre ellos. Es la técnica más simple. • Lista de materiales PLAN MAESTRO DE PRODUCCIÓN Es la programación de las unidades que se han de producir en un determinado pe planeación. El horizonte de planeación es el tiempo a futuro en el cual se van a producir los artículos, puede ser 3 meses, 6 año. El MPS se inicia a partir de los pedidos de los clientes de la empresa o llega a ser un insumo del sistema. Diseñado para satisfacer la demanda del mercado, el MPS identifica las cantidades de cada los productos terminados y cuándo es necesario producirlo durante producción. El MPS proporciona la información focal para el sistema MRP, controla las acciones recomendadas por el sistema MR en el ritmo de adquisición de los materiales y en la integración de programa de producción del MPS. Con base a los pedidos de los clientes y los pronósticos de demanda, nos dice qué productos finales hay que fabricar y en qué deben tenerse terminados. También contiene las cantidades y fechas de la disponibilidad de los productos de la planta que están sujetos a demanda externa (productos finales y piezas de repuesto). La función del plan maestro es adecuar la producción en la fábrica a los dictados de la de cometido del resto del sistema es su cumplimiento y ejecución con el máximo de eficiencia. Para esto el Plan maestro de producción se basa un tiempo que se establece para el cálculo de las fechas de producción y abastecimiento. Se ha estandarizado que este tiempo sea de una semana laboral. La médula del sistema MRP es el programa maestro de producción que se elabora a partir de la demanda del producto, de planeación de la capacidad que es una función administrativa que asigna máquinas y equipos a las funciones de producción de acuerdo a los objetivos a largo plazo de la compañía. Este programa establece la cantidad planeada de producción por periodos de tiempo, conocidos también co cuales tienen una duración de una semana comúnmente (puede ampliarse el periodo). Los periodos más cortos están relacionados con la demanda en firme respaldada por los pedidos de los clientes. El programa maestro tiene como objetivo cumplir con los límites de costos establecidos que satisfacen otros objetivos fijados dentro de la Organización. Los Perfiles de carga, son la carga puesta a las horas estándar requeridas para cada centro de trabajo, l se utilizan para realizar simulaciones de uso de recursos ante diferentes escenarios del programa maestro con lo cual los tomadores de decisiones pueden obtener diferentes maneras de cómo distribuir los recursos. Lista de materiales o BOM (Bill of Materials) Identifica cómo se manufactura cada uno de los productos terminados, especificando todos los artículos subcomponentes, su secuencia de integración, sus cantidades en cada una de las unidades terminadas y cuáles centros de trabajo realizan la secue integración en las instalaciones. La información más importante que proporciona a la MRP es la estructura del producto. Se realiza por cada producto y esta es elaborada en forma de árbol o matriz conteniendo una descripción de cada una de las pa que componen el producto indicando el número de partes requeridas para cada producto y el nivel o posición que ocupan dentro del árbol. A la lista de materiales deberá agregarse información por separado que contenga el live time de cada producto, las unidades disponibles y las unidades programadas para ser recibidas. Desde el punto de vista del control de la producción interesa conocer los componentes que intervienen en el conjunto final, mostrando las sucesivas etapas de la fabricación. La estructura de fabricación es la lista precisa y componentes que se requieren para la fabricación o montaje del producto final. Para definir esta estructura existen dos requisitos: Cada componente o material que interviene debe tener asignado un código que lo identifiq LABORATORIO GESTIÓN DE LA PRODUCCIÓN II - Ing. Delice Campos Rocha FACULTAD NACIONAL DE INGENIERIA CARRERA DE INGENIERIA INDUSTRIAL Son variables los pedidos y el intervalo de tiempo entre ellos. Es la técnica más simple. Es la programación de las unidades que se han de producir en un determinado periodo de tiempo dentro de un horizonte de planeación. El horizonte de planeación es el tiempo a futuro en el cual se van a producir los artículos, puede ser 3 meses, 6 El MPS se inicia a partir de los pedidos de los clientes de la empresa o de pronósticos de la demanda anteriores al inicio del MRP; llega a ser un insumo del sistema. Diseñado para satisfacer la demanda del mercado, el MPS identifica las cantidades de cada los productos terminados y cuándo es necesario producirlo durante cada periodo futuro dentro del horizonte de planeación de la producción. El MPS proporciona la información focal para el sistema MRP, controla las acciones recomendadas por el sistema MR en el ritmo de adquisición de los materiales y en la integración de los subcomponentes, los que se engranan para cumplir con el Con base a los pedidos de los clientes y los pronósticos de demanda, nos dice qué productos finales hay que fabricar y en qué ién contiene las cantidades y fechas de la disponibilidad de los productos de la planta que están sujetos a demanda externa (productos finales y piezas de repuesto). La función del plan maestro es adecuar la producción en la fábrica a los dictados de la demanda externa. Una vez fijado este, el cometido del resto del sistema es su cumplimiento y ejecución con el máximo de eficiencia. Para esto el Plan maestro de producción se basa un tiempo que se establece para el cálculo de las fechas de producción y ecimiento. Se ha estandarizado que este tiempo sea de una semana laboral. La médula del sistema MRP es el programa maestro de producción que se elabora a partir de la demanda del producto, de que es una función administrativa que asigna máquinas y equipos a las funciones de producción de acuerdo a los objetivos a largo plazo de la compañía. Este programa establece la cantidad planeada de producción por periodos de tiempo, conocidos también co cuales tienen una duración de una semana comúnmente (puede ampliarse el periodo). Los periodos más cortos están relacionados con la demanda en firme respaldada por los pedidos de los clientes. cumplir con los límites de costos establecidos que satisfacen otros objetivos fijados dentro de la Organización. Los Perfiles de carga, son la carga puesta a las horas estándar requeridas para cada centro de trabajo, l mulaciones de uso de recursos ante diferentes escenarios del programa maestro con lo cual los tomadores de decisiones pueden obtener diferentes maneras de cómo distribuir los recursos. actura cada uno de los productos terminados, especificando todos los artículos subcomponentes, su secuencia de integración, sus cantidades en cada una de las unidades terminadas y cuáles centros de trabajo realizan la secue aciones. La información más importante que proporciona a la MRP es la estructura del producto. Se realiza por cada producto y esta es elaborada en forma de árbol o matriz conteniendo una descripción de cada una de las pa ndo el número de partes requeridas para cada producto y el nivel o posición que ocupan dentro del árbol. A la lista de materiales deberá agregarse información por separado que contenga el live time de cada producto, las programadas para ser recibidas. Desde el punto de vista del control de la producción interesa conocer los componentes que intervienen en el conjunto final, mostrando las sucesivas etapas de la fabricación. La estructura de fabricación es la lista precisa y completa de todos los materiales y componentes que se requieren para la fabricación o montaje del producto final. Para definir esta estructura existen dos requisitos: Cada componente o material que interviene debe tener asignado un código que lo identifique de forma precisa. Página 5 riodo de tiempo dentro de un horizonte de planeación. El horizonte de planeación es el tiempo a futuro en el cual se van a producir los artículos, puede ser 3 meses, 6 meses, 1 de pronósticos de la demanda anteriores al inicio del MRP; llega a ser un insumo del sistema. Diseñado para satisfacer la demanda del mercado, el MPS identifica las cantidades de cada uno de cada periodo futuro dentro del horizonte de planeación de la producción. El MPS proporciona la información focal para el sistema MRP, controla las acciones recomendadas por el sistema MRP los subcomponentes, los que se engranan para cumplir con el Con base a los pedidos de los clientes y los pronósticos de demanda, nos dice qué productos finales hay que fabricar y en qué plazos ién contiene las cantidades y fechas de la disponibilidad de los productos de la planta que están manda externa. Una vez fijado este, el Para esto el Plan maestro de producción se basa un tiempo que se establece para el cálculo de las fechas de producción y La médula del sistema MRP es el programa maestro de producción que se elabora a partir de la demanda del producto, de la que es una función administrativa que asigna máquinas y equipos a las funciones de producción de Este programa establece la cantidad planeada de producción por periodos de tiempo, conocidos también como cubos de tiempo los cuales tienen una duración de una semana comúnmente (puede ampliarse el periodo). Los periodos más cortos están relacionados cumplir con los límites de costos establecidos que satisfacen otros objetivos fijados dentro de la Organización. Los Perfiles de carga, son la carga puesta a las horas estándar requeridas para cada centro de trabajo, los cuales mulaciones de uso de recursos ante diferentes escenarios del programa maestro con lo cual los tomadores actura cada uno de los productos terminados, especificando todos los artículos subcomponentes, su secuencia de integración, sus cantidades en cada una de las unidades terminadas y cuáles centros de trabajo realizan la secuencia de aciones. La información más importante que proporciona a la MRP es la estructura del producto. Se realiza por cada producto y esta es elaborada en forma de árbol o matriz conteniendo una descripción de cada una de las partes ndo el número de partes requeridas para cada producto y el nivel o posición que ocupan dentro del árbol. A la lista de materiales deberá agregarse información por separado que contenga el live time de cada producto, las Desde el punto de vista del control de la producción interesa conocer los componentes que intervienen en el conjunto final, completa de todos los materiales y ue de forma precisa.

- 6. LABORATORIO GESTIÓN DE LA PRODUCCIÓN II A cada elemento le corresponde un nivel en la estructura, asignado en sentido descendente. Así, al producto final le correspo nivel cero. Los componentes y materiales que intervienen en la última operación de montaje son de nivel En resumen, las listas de materiales han de organizarse para satisfacer todas las necesidades del mismo, incluyendo la de fac conocimiento permanente. Gestión de stock El estado del inventario recoge las cantidades de cada referencia de la este último caso la fecha de recepción de las mismas. Para calcular las necesidades de materiales se necesita evaluar las cantidades y fechas en que han de estar disponibles los componentes que intervienen, según especifican las listas de materiales. El sistema de información referido al estado del stock debe conocer en todo momento las existencias reales y el estado de los pedidos en curso para vigilar el cumplimiento de los plazos de aprovisiona conocimiento de la situación en que se encuentran los stocks, tanto de los materiales adquiridos a los proveedores externos c de los componentes en la preparación de conjuntos de nivel superior. Stock de seguridad Es la cantidad de material que suponemos reservada del total que poseemos en inventario para poder hacer frente a necesidades extraordinarias que atienden a la variabilidad de la demanda y a la posibilidad de que el periodo de reposición de supere el tiempo estimado de entrega de los mismos. Ésta reserva penaliza por tanto la cantidad con la que partimos como disponible para empezar a satisfacer los requerimientos inicialmente tenemos del material. PLANEACIÓN DE LOS RECURSOS DE MANUFACTURA Otros subsistemas de información a lo largo de la organización han sido relacionados de una manera lógica con el sistema MRP. datos del estado legal del inventario del MRP II podrían llegar a ser tanto una parte de los sistemas de inf mercadotecnia y compras. Este tipo de integración de la información, de hecho, es exactamente la razón de ser del MRP. La planeación de los recursos de manufactura es un sistema de información integrado que va más allá del MRP de primera generación para sincronizar todos los aspectos del negocio. MRPII coordina las ventas, compras, manufactura, finanzas e ingen al adoptar un plan de producción focal y utilizando una sola base de datos unificad para planear y actualizar las actividades los sistemas. El proceso implica elaborar, a partir del plan general de negocios, un plan de producción que especifique cada mes los nivele generales de producción para cada línea de productos para un horizonte de los próximos uno a cinco años. departamentos funcionales, se lleva a cabo en el consenso de los ejecutivos, para quienes, acto seguido, llega a ser el “plan para las operaciones de la empresa. Se espera entonces que producción trabaje de acuerdo con l departamento de ventas venda a esos niveles y finanzas asegure los recursos financieros adecuados. Guiado por el plan de producción, el programa maestro de producción especifica cada semana las cantidades que se deben fabr de cada producto. En este punto se realiza una verificación para determinar si la capacidad disponible es aproximadamente adecuada para sustentar el programa maestro propuesto. Si no es posible, la capacidad; o bien el programa maestro, deben ser modificados. Después de que se ha elaborado un programa realista, factible desde el punto de vista de la capacidad, el siguiente paso es la ejecución del plan; se generan los programas de compras y los programas de taller. Estos se pueden determinar las de los centros de trabajo, los controles del taller y las actividades de seguimiento de los vendedores para asegurar si se implementará el programa maestro. LABORATORIO GESTIÓN DE LA PRODUCCIÓN II - Ing. Delice Campos Rocha FACULTAD NACIONAL DE INGENIERIA CARRERA DE INGENIERIA INDUSTRIAL A cada elemento le corresponde un nivel en la estructura, asignado en sentido descendente. Así, al producto final le correspo nivel cero. Los componentes y materiales que intervienen en la última operación de montaje son de nivel En resumen, las listas de materiales han de organizarse para satisfacer todas las necesidades del mismo, incluyendo la de fac El estado del inventario recoge las cantidades de cada referencia de la planta que están disponibles o en curso de fabricación. Y en este último caso la fecha de recepción de las mismas. Para calcular las necesidades de materiales se necesita evaluar las cantidades y fechas en que han de estar disponibles los ntervienen, según especifican las listas de materiales. El sistema de información referido al estado del stock debe conocer en todo momento las existencias reales y el estado de los pedidos en curso para vigilar el cumplimiento de los plazos de aprovisionamiento. En definitiva, debe de existir un perfecto conocimiento de la situación en que se encuentran los stocks, tanto de los materiales adquiridos a los proveedores externos c de los componentes en la preparación de conjuntos de nivel superior. Es la cantidad de material que suponemos reservada del total que poseemos en inventario para poder hacer frente a necesidades extraordinarias que atienden a la variabilidad de la demanda y a la posibilidad de que el periodo de reposición de supere el tiempo estimado de entrega de los mismos. Ésta reserva penaliza por tanto la cantidad con la que partimos como disponible para empezar a satisfacer los requerimientos OS DE MANUFACTURA Otros subsistemas de información a lo largo de la organización han sido relacionados de una manera lógica con el sistema MRP. datos del estado legal del inventario del MRP II podrían llegar a ser tanto una parte de los sistemas de inf mercadotecnia y compras. Este tipo de integración de la información, de hecho, es exactamente la razón de ser del MRP. La planeación de los recursos de manufactura es un sistema de información integrado que va más allá del MRP de primera generación para sincronizar todos los aspectos del negocio. MRPII coordina las ventas, compras, manufactura, finanzas e ingen al adoptar un plan de producción focal y utilizando una sola base de datos unificad para planear y actualizar las actividades El proceso implica elaborar, a partir del plan general de negocios, un plan de producción que especifique cada mes los nivele generales de producción para cada línea de productos para un horizonte de los próximos uno a cinco años. departamentos funcionales, se lleva a cabo en el consenso de los ejecutivos, para quienes, acto seguido, llega a ser el “plan para las operaciones de la empresa. Se espera entonces que producción trabaje de acuerdo con los niveles de compromiso, que el departamento de ventas venda a esos niveles y finanzas asegure los recursos financieros adecuados. Guiado por el plan de producción, el programa maestro de producción especifica cada semana las cantidades que se deben fabr de cada producto. En este punto se realiza una verificación para determinar si la capacidad disponible es aproximadamente adecuada para sustentar el programa maestro propuesto. Si no es posible, la capacidad; o bien el programa maestro, deben ser ficados. Después de que se ha elaborado un programa realista, factible desde el punto de vista de la capacidad, el siguiente paso es la ejecución del plan; se generan los programas de compras y los programas de taller. Estos se pueden determinar las de los centros de trabajo, los controles del taller y las actividades de seguimiento de los vendedores para asegurar si se Página 6 A cada elemento le corresponde un nivel en la estructura, asignado en sentido descendente. Así, al producto final le corresponde el nivel cero. Los componentes y materiales que intervienen en la última operación de montaje son de nivel uno. En resumen, las listas de materiales han de organizarse para satisfacer todas las necesidades del mismo, incluyendo la de facilitar el planta que están disponibles o en curso de fabricación. Y en Para calcular las necesidades de materiales se necesita evaluar las cantidades y fechas en que han de estar disponibles los El sistema de información referido al estado del stock debe conocer en todo momento las existencias reales y el estado de los miento. En definitiva, debe de existir un perfecto conocimiento de la situación en que se encuentran los stocks, tanto de los materiales adquiridos a los proveedores externos como Es la cantidad de material que suponemos reservada del total que poseemos en inventario para poder hacer frente a necesidades extraordinarias que atienden a la variabilidad de la demanda y a la posibilidad de que el periodo de reposición de los materiales Ésta reserva penaliza por tanto la cantidad con la que partimos como disponible para empezar a satisfacer los requerimientos que Otros subsistemas de información a lo largo de la organización han sido relacionados de una manera lógica con el sistema MRP. Los datos del estado legal del inventario del MRP II podrían llegar a ser tanto una parte de los sistemas de información como de mercadotecnia y compras. Este tipo de integración de la información, de hecho, es exactamente la razón de ser del MRP. La planeación de los recursos de manufactura es un sistema de información integrado que va más allá del MRP de primera generación para sincronizar todos los aspectos del negocio. MRPII coordina las ventas, compras, manufactura, finanzas e ingeniería al adoptar un plan de producción focal y utilizando una sola base de datos unificad para planear y actualizar las actividades de todos El proceso implica elaborar, a partir del plan general de negocios, un plan de producción que especifique cada mes los niveles generales de producción para cada línea de productos para un horizonte de los próximos uno a cinco años. Este plan afecta todos los departamentos funcionales, se lleva a cabo en el consenso de los ejecutivos, para quienes, acto seguido, llega a ser el “plan de caza” os niveles de compromiso, que el Guiado por el plan de producción, el programa maestro de producción especifica cada semana las cantidades que se deben fabricar de cada producto. En este punto se realiza una verificación para determinar si la capacidad disponible es aproximadamente adecuada para sustentar el programa maestro propuesto. Si no es posible, la capacidad; o bien el programa maestro, deben ser ficados. Después de que se ha elaborado un programa realista, factible desde el punto de vista de la capacidad, el siguiente paso es la ejecución del plan; se generan los programas de compras y los programas de taller. Estos se pueden determinar las cargas de los centros de trabajo, los controles del taller y las actividades de seguimiento de los vendedores para asegurar si se

- 7. LABORATORIO GESTIÓN DE LA PRODUCCIÓN II Una de las aplicaciones del sistema MRP II es la evaluación de diversas proposiciones de negocios. realizar las adquisiciones y, por tanto, cómo afectan las cuentas por pagar cuando se entrega la mercancía a los clientes y h cuentas por cobrar, cuál debe ser la capacidad afectada por las revisiones. Clave de niveles La clave de nivel se utilizar para identificar la lista de materiales, existe el nivel “0”, nivel “1” y nivel “n”, a continuació cada nivel: Nivel 0 Producto terminado que no se usa como componente de otro producto Nivel 1 Producto que es al mismo tiempo un producto terminado y también puede ser un componente de otro producto terminado. A esto se le conoce comocodificación de bajo nivel y se utiliza para incrementar la eficiencia en el procesamiento datos Nivel n Un componente a nivel n es un componente de un componente padre a nivel n clasifica con el código de bajo nivel A continuación en la figura se ilustra un ejemplo del nivel de materiales: Los niveles representan la forma de una lista de materiales. Un artículo es el padre de todos los componentes asociados con el nivel siguiente con número más alto. a) niveles de estructura física b) codificación de bajo nivel de los componentes. 3.3 VENTAJAS Y DESVENTAJAS El progreso del MRP va de la mano con los progresos de la tecnología en cuanto a computadoras se refiere pues se crearon instrumentos cuantitativos de administración como son la programación lineal y el programa de ruta crítica. La American Production and Inventory Control Society (APICS) implantó la MRP por primera vez. En la actualidad hay organizaciones que venden paquetes de programas y asesorías para la implementación del MRP. Las principales ventajas de la implementación del MRP son la reducción de inversión en cuan de producción y adquisiciones, además de una mejora en servicio de entregas. Por otro lado, la implementación de un sistema MRP no es sencilla, si la Compañía que desea instalar el sistema lo hace apresuradamente, es decir, sin hacer un análisis que pruebe que las operaciones de producción son adaptables al sistema, ésta fracasará en la implementación y generará gastos innecesarios. La solución está en verificar que las operaciones de producción pueden adaptarse al M resto del sistema de producción. A D Nivel 0 1 2 3 4 A D Nivel 0 1 2 3 4 LABORATORIO GESTIÓN DE LA PRODUCCIÓN II - Ing. Delice Campos Rocha FACULTAD NACIONAL DE INGENIERIA CARRERA DE INGENIERIA INDUSTRIAL Una de las aplicaciones del sistema MRP II es la evaluación de diversas proposiciones de negocios. El sistema puede simular como realizar las adquisiciones y, por tanto, cómo afectan las cuentas por pagar cuando se entrega la mercancía a los clientes y h cuentas por cobrar, cuál debe ser la capacidad afectada por las revisiones. clave de nivel se utilizar para identificar la lista de materiales, existe el nivel “0”, nivel “1” y nivel “n”, a continuació Producto terminado que no se usa como componente de otro producto mo tiempo un producto terminado y también puede ser un componente de otro producto terminado. A esto se le conoce comocodificación de bajo nivel y se utiliza para incrementar la eficiencia en el procesamiento componente de un componente padre a nivel n-1. Cuando esta parte existe a 2 niveles se le A continuación en la figura se ilustra un ejemplo del nivel de materiales: de una lista de materiales. Un artículo es el padre de todos los componentes asociados con el nivel siguiente con número más alto. a) niveles de estructura física b) codificación de bajo nivel de los componentes. MRP va de la mano con los progresos de la tecnología en cuanto a computadoras se refiere pues se crearon instrumentos cuantitativos de administración como son la programación lineal y el programa de ruta crítica. ol Society (APICS) implantó la MRP por primera vez. En la actualidad hay organizaciones que venden paquetes de programas y asesorías para la implementación del MRP. Las principales ventajas de la implementación del MRP son la reducción de inversión en cuanto a inventarios, también en los costos de producción y adquisiciones, además de una mejora en servicio de entregas. Por otro lado, la implementación de un sistema MRP no es sencilla, si la Compañía que desea instalar el sistema lo hace s decir, sin hacer un análisis que pruebe que las operaciones de producción son adaptables al sistema, ésta fracasará en la implementación y generará gastos innecesarios. La solución está en verificar que las operaciones de producción pueden adaptarse al MRP en lugar de tratar que el MPR se adapte al y 3 producto Final 1 E (2) H (6) B (2) F D C (3) y 3 producto Final 1 E (2) H (6) B (2)B (2) F D C (3) Página 7 El sistema puede simular como realizar las adquisiciones y, por tanto, cómo afectan las cuentas por pagar cuando se entrega la mercancía a los clientes y hay clave de nivel se utilizar para identificar la lista de materiales, existe el nivel “0”, nivel “1” y nivel “n”, a continuación se explica mo tiempo un producto terminado y también puede ser un componente de otro producto terminado. A esto se le conoce comocodificación de bajo nivel y se utiliza para incrementar la eficiencia en el procesamiento de 1. Cuando esta parte existe a 2 niveles se le de una lista de materiales. Un artículo es el padre de todos los componentes asociados con el nivel siguiente con número más alto. a) niveles de estructura física b) codificación de bajo nivel de los componentes. MRP va de la mano con los progresos de la tecnología en cuanto a computadoras se refiere pues se crearon instrumentos cuantitativos de administración como son la programación lineal y el programa de ruta crítica. ol Society (APICS) implantó la MRP por primera vez. En la actualidad hay organizaciones to a inventarios, también en los costos Por otro lado, la implementación de un sistema MRP no es sencilla, si la Compañía que desea instalar el sistema lo hace s decir, sin hacer un análisis que pruebe que las operaciones de producción son adaptables al sistema, ésta RP en lugar de tratar que el MPR se adapte al B (4) G I C (3) B (4) G I C (3)

- 8. LABORATORIO GESTIÓN DE LA PRODUCCIÓN IILABORATORIO GESTIÓN DE LA PRODUCCIÓN II - Ing. Delice Campos Rocha FACULTAD NACIONAL DE INGENIERIA CARRERA DE INGENIERIA INDUSTRIAL Página 8

- 9. LABORATORIO GESTIÓN DE LA PRODUCCIÓN II 4. MATERIALES Y EQUIPO • Instrucciones de ensamble de enchufes (Anexo A) 5. PROCEDIMIENTO Y EJECUSIÓN Con el anexo A: 1. Planifica el ensamble del producto. 2. Observar cada una de sus partes. 3. El analista deberá registrar cada parte de • Materiales disponibles para ensamble • Inventariar cada pieza requerida para el total de ensambles 6. REGISTRO Y OBTENCIÓN DE DATOS Se deberá determinar: • Cantidad de materiales requeridos para el ensamble • Cuándo y cómo se requiere • Estructura del producto • Programa MRP DATOS ADICIONALES Registro de inventario: Componente Tapa base Pines Fusibles Sujetador de fusible Tornillos Sujetador de cable Tapa superior Placa de instrucciones PLAN MAESTRO DE PRODUCCIÓN Semana 1 2 Producción 700 75 DESARROLLAR 1. Árbol del producto 2. Plan de requerimiento de materiales 8. CUESTIONARIO 1. ¿Qué es el MRP? 2. ¿En que se basa el Punto de Reorden (ROP)? 3. ¿Cuál es principal diferencia entre el sistema de Planificación de Requerimientos (ROP)? 4. Mencione las principales entradas de información del MRP 5. Mencione una de las condiciones que tiene que cumplir el funcionamiento del sistema MRP 6. ¿Qué es la Demanda Independiente y dependiente? LABORATORIO GESTIÓN DE LA PRODUCCIÓN II - Ing. Delice Campos Rocha FACULTAD NACIONAL DE INGENIERIA CARRERA DE INGENIERIA INDUSTRIAL Instrucciones de ensamble de enchufes (Anexo A) El analista deberá registrar cada parte del enchufe y controlar lo siguiente: Materiales disponibles para ensamble Inventariar cada pieza requerida para el total de ensambles Cantidad de materiales requeridos para el ensamble Existencias Lote SS Pp 30 50 1 15 LxL 20 100 100 (3) 20 50 50 (2) 45 LxL 15 4 20 5 25 LxL 3 4 5 6 7 750 800 800 Plan de requerimiento de materiales ¿En que se basa el Punto de Reorden (ROP)? ¿Cuál es principal diferencia entre el sistema de Planificación de Requerimientos de Materiales MRP y el punto de reorden Mencione las principales entradas de información del MRP Mencione una de las condiciones que tiene que cumplir el funcionamiento del sistema MRP ¿Qué es la Demanda Independiente y dependiente? Página 9 Pe 1 1 1 100 (3) 1 50 (2) 1 2 1 2 1 de Materiales MRP y el punto de reorden

- 10. LABORATORIO GESTIÓN DE LA PRODUCCIÓN IILABORATORIO GESTIÓN DE LA PRODUCCIÓN II - Ing. Delice Campos Rocha FACULTAD NACIONAL DE INGENIERIA CARRERA DE INGENIERIA INDUSTRIAL ANEXO A Página 10

- 11. LABORATORIO GESTIÓN DE LA PRODUCCIÓN IILABORATORIO GESTIÓN DE LA PRODUCCIÓN II - Ing. Delice Campos Rocha FACULTAD NACIONAL DE INGENIERIA CARRERA DE INGENIERIA INDUSTRIAL Página 11

- 12. LABORATORIO GESTIÓN DE LA PRODUCCIÓN IILABORATORIO GESTIÓN DE LA PRODUCCIÓN II - Ing. Delice Campos Rocha FACULTAD NACIONAL DE INGENIERIA CARRERA DE INGENIERIA INDUSTRIAL Página 12