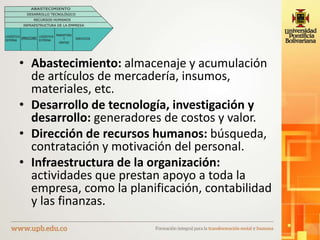

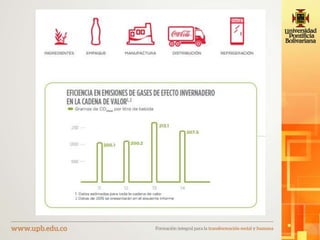

Este documento describe la cadena de valor y el mapeo del flujo de valor. La cadena de valor analiza cómo una organización genera valor a través de sus actividades primarias y de apoyo. El mapeo del flujo de valor es una herramienta para analizar los flujos de materiales e información en un proceso productivo y eliminar desperdicios.