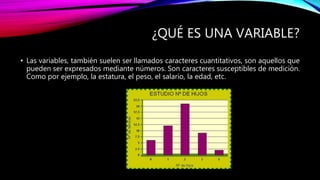

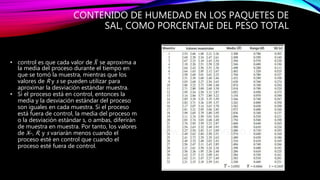

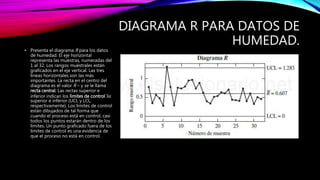

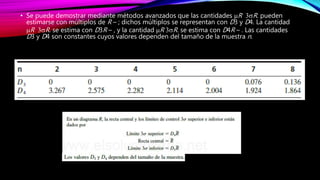

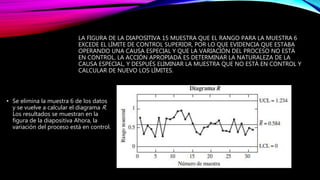

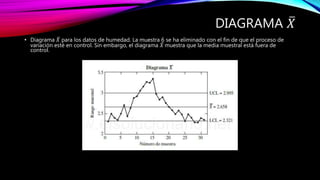

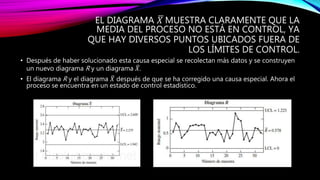

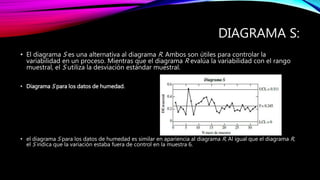

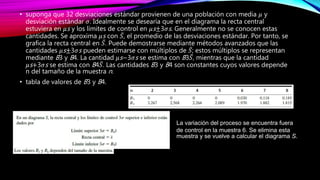

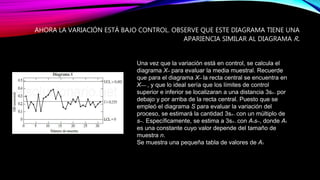

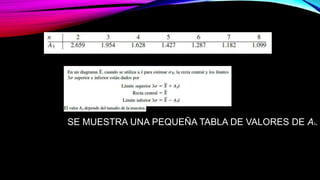

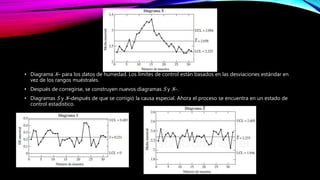

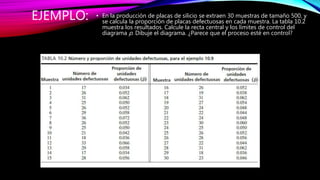

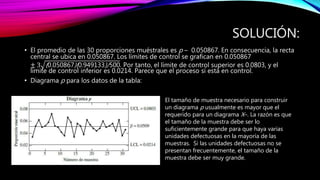

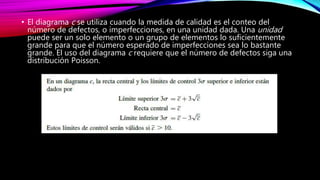

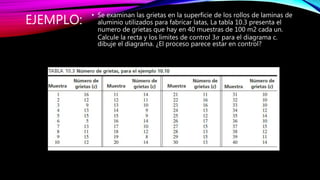

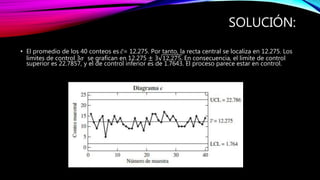

Este documento proporciona una introducción al control estadístico de calidad. Explica qué son las variables y atributos, y describe los diagramas de control como herramientas para determinar si un proceso está bajo control. Detalla los diagramas de control de variables como el diagrama X, R y S, y los diagramas de control de atributos como el diagrama p. Incluye ejemplos para ilustrar cómo construir y utilizar estos diagramas.