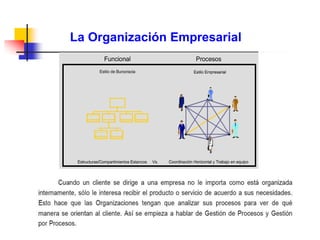

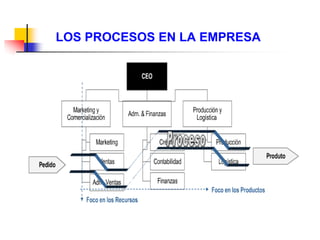

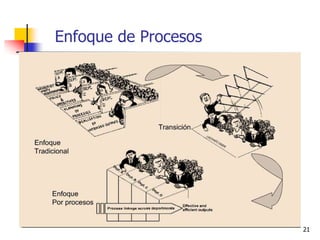

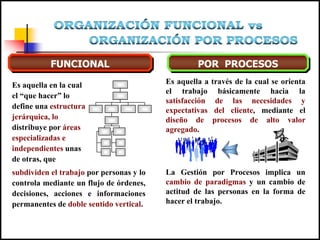

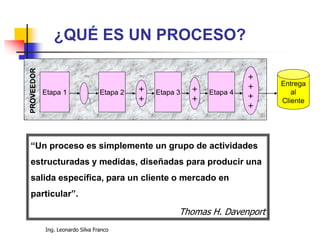

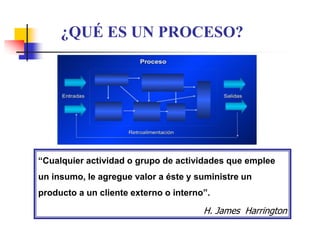

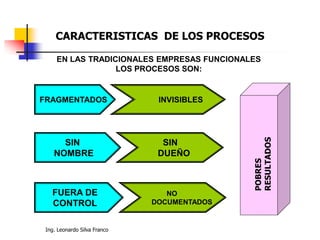

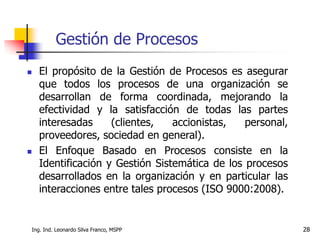

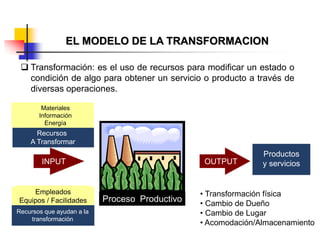

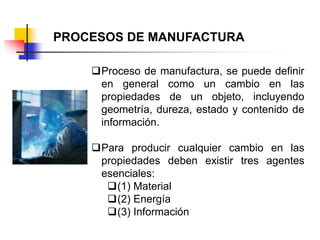

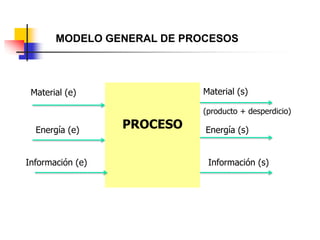

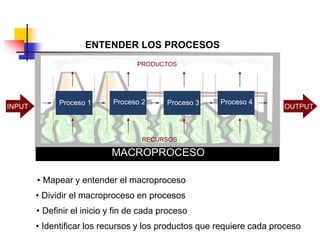

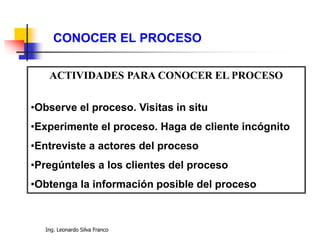

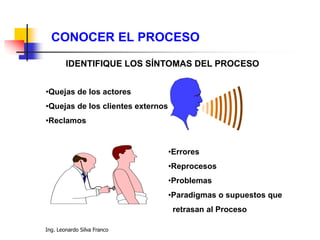

Este documento describe la evolución histórica de la organización empresarial desde la revolución industrial hasta los enfoques actuales basados en procesos. Explica conceptos clave como la administración científica, la escuela clásica de administración, el sistema Toyota de producción y la filosofía "justo a tiempo". También define los procesos, sus características y la importancia de gestionarlos para mejorar la efectividad y satisfacción de las partes interesadas.