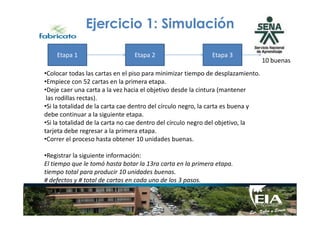

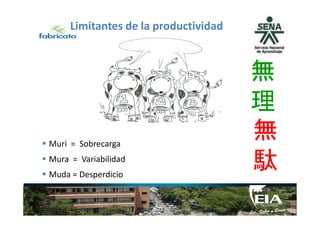

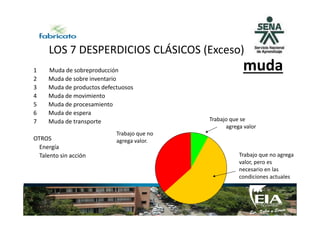

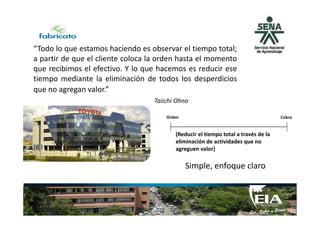

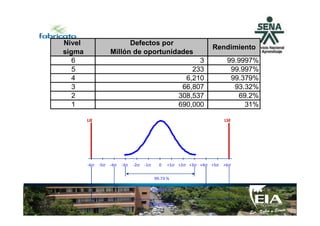

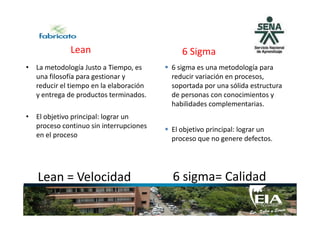

1) El documento presenta las reglas y ejercicios de introducción para un entrenamiento en Lean Six Sigma. 2) Incluye una simulación de producción con cartas para medir el rendimiento y una discusión sobre por qué las empresas usan Lean Six Sigma. 3) El objetivo final es mejorar la productividad reduciendo defectos, variabilidad y desperdicios para satisfacer a clientes, empleados y accionistas.