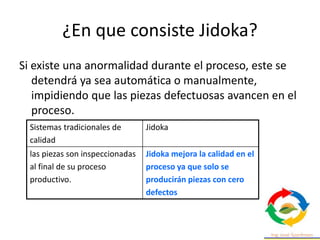

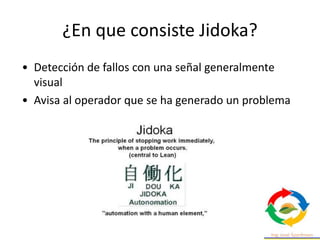

Jidoka es una filosofía de producción que busca evitar la producción de piezas defectuosas mediante la automatización con control humano. Cuando se detecta una anomalía en el proceso, este se detiene automáticamente para prevenir que las piezas defectuosas avancen en la línea de producción. Jidoka convierte a las máquinas y operarios en inspectores de calidad para mejorar la calidad en el proceso y asegurar que solo se produzcan piezas sin defectos. El proceso de Jidoka consiste en cuatro pasos: detectar la anomalía