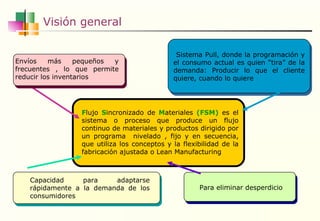

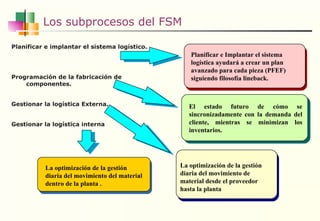

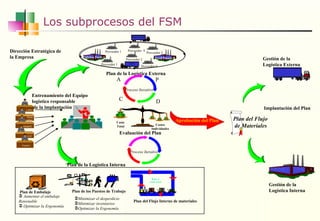

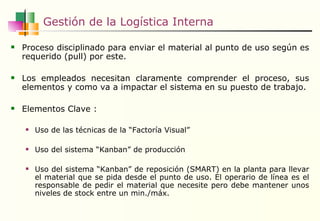

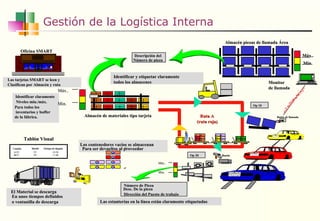

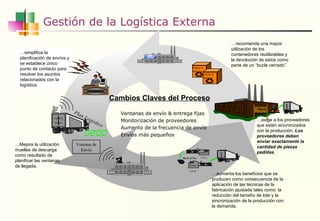

El documento describe el Flujo Sincronizado de Materiales (FSM), un sistema Lean para producir un flujo continuo de materiales dirigido por una programación fija y en secuencia. El FSM implica envíos más pequeños y frecuentes para reducir inventarios, usando un sistema Pull donde la demanda actual guía la producción. El FSM requiere disciplina en la gestión interna y externa de la logística, incluyendo ventanas fijas de envío, monitorización de proveedores, y envíos más pequeños y frecuentes.