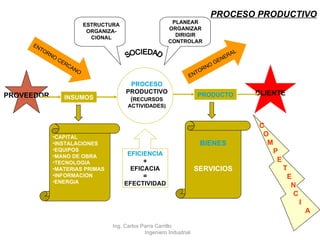

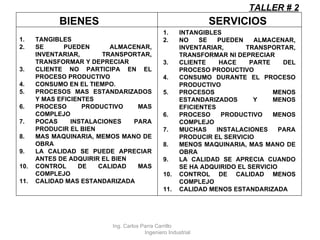

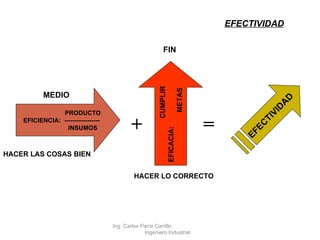

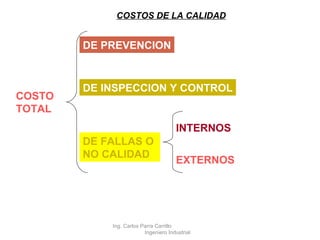

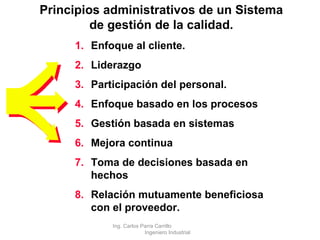

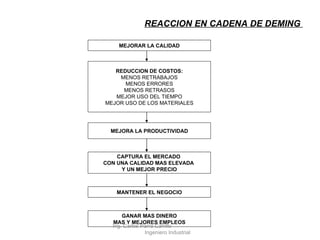

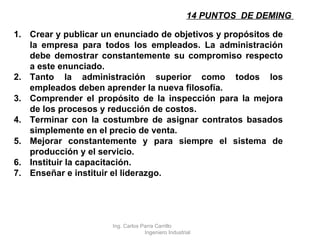

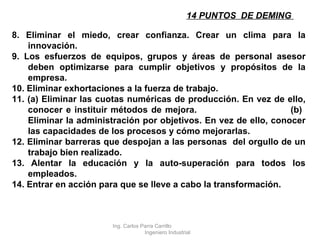

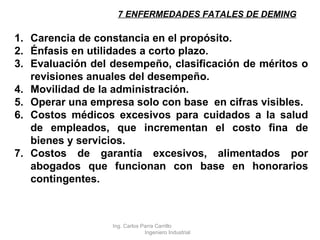

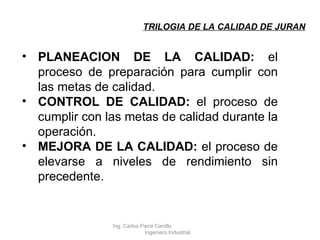

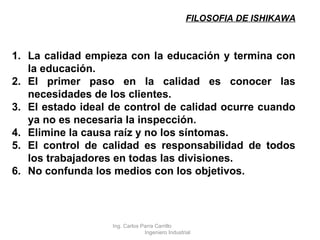

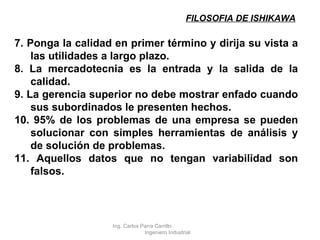

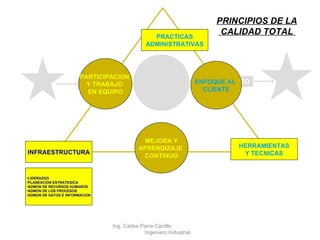

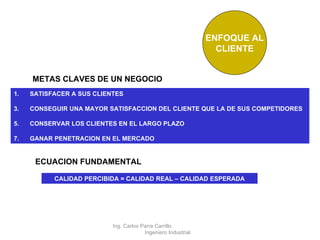

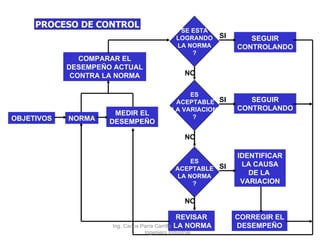

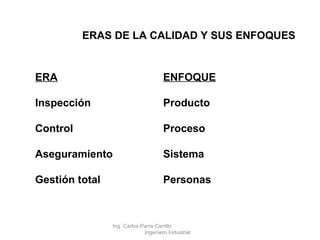

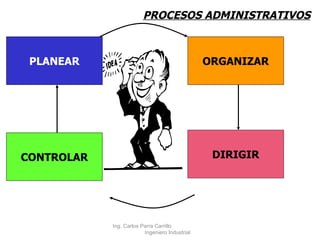

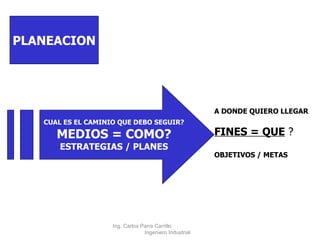

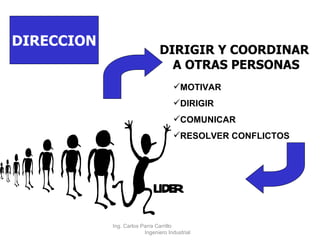

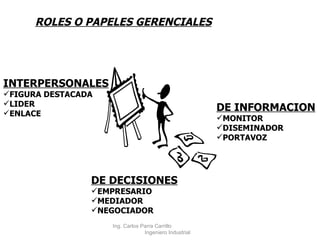

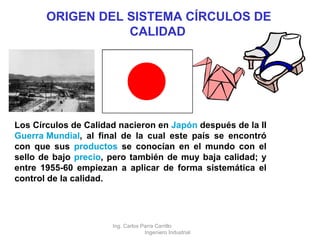

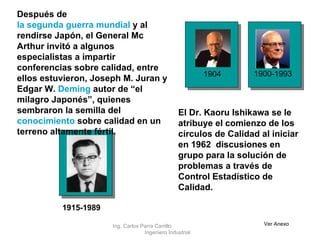

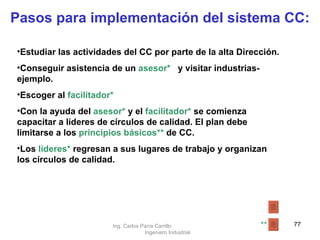

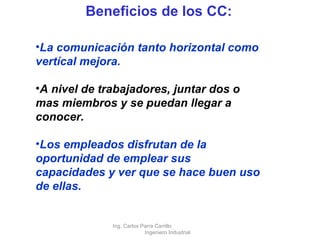

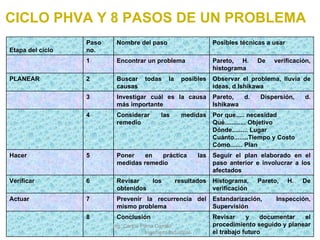

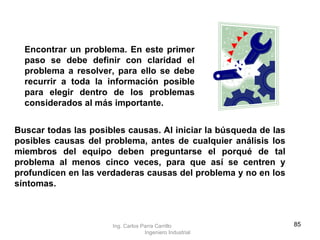

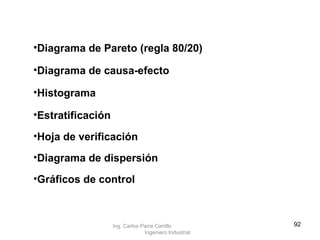

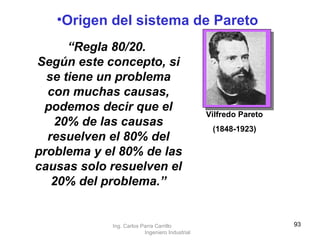

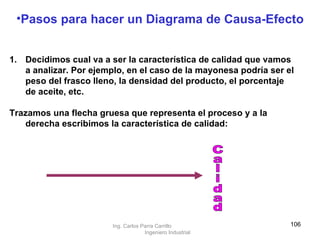

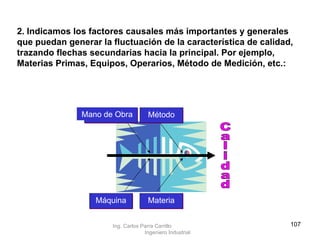

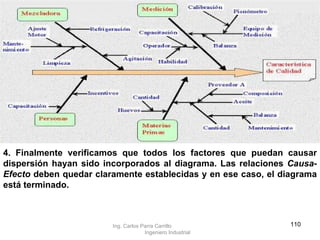

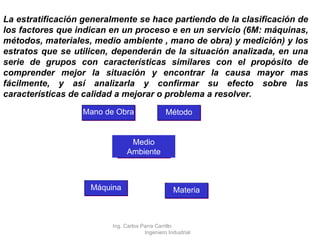

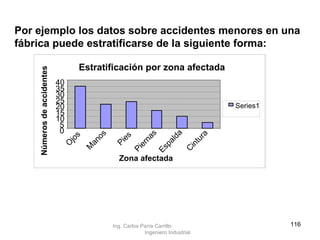

El documento proporciona una introducción al sistema de calidad total y control de calidad. Explica conceptos clave como eficiencia, eficacia y efectividad. También describe los principios de calidad total de Deming, Juran e Ishikawa y los ciclos y procesos de control de calidad.

![MODULO: CALIDAD TOTAL CONTROL DE LA CALIDAD CARLOS PARRA CARRILLO INGENIERO INDUSTRIAL E-mail: [email_address] Twitter: @carlosparra02 Edublog: www.carlosparracarrillo.wordpress.com Ing. Carlos Parra Carrillo Ingeniero Industrial](https://image.slidesharecdn.com/modulocalidad-blog-111028000537-phpapp01/85/Modulo-calidad-blog-1-320.jpg)