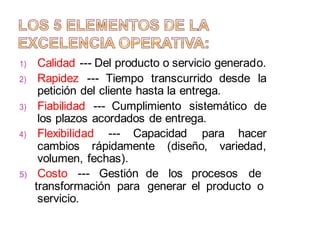

Excelencia Operacional es una filosofía de mejora continua que se enfoca en satisfacer las necesidades del cliente y optimizar los procesos a través del trabajo en equipo y la resolución de problemas. Esta metodología fue desarrollada por Taiichi Ohno en Toyota y hace uso de herramientas como Lean, Six Sigma y PDCA. Algunos de los principales contribuyentes han sido Shigeo Shingo, Taiichi Ohno y Masaaki Imai.