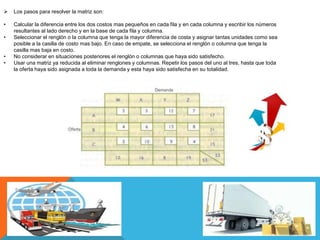

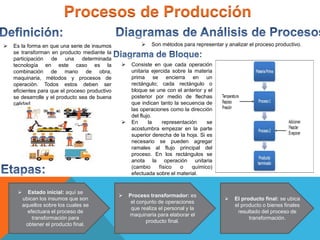

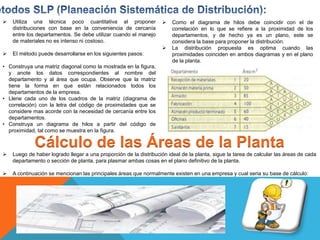

El documento aborda la formulación y evaluación de proyectos, destacando el análisis de producción y la importancia de la localización para la viabilidad de un proyecto. Se enfatiza en la necesidad de evaluar factores como costos, recursos, y métodos de distribución en la selección del sitio para una planta industrial. Además, se presentan metodologías para optimizar la distribución de instalaciones y el cálculo de áreas necesarias para diferentes departamentos dentro de la planta.