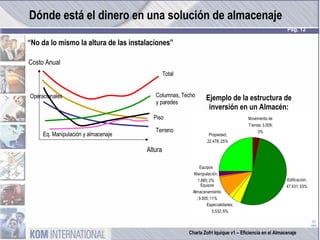

El documento presenta un resumen de una charla sobre buenas prácticas de almacenamiento y diseño eficiente de bodegas. Se describen los típicos problemas de almacenamiento, donde está el dinero en una solución de almacenaje, y se analiza un caso de diseño de una bodega de materiales e insumos. Se proveen consejos como diseñar para el doble del espacio necesitado y considerar zonas especializadas según tipo de embalaje.

![Buenas prácticas de almacenamiento y diseño eficiente de bodegas Iquique - Chile Relator: Héctor Gallardo Socio – KOM International Chile [email_address] Fecha: 24 de Julio 2008 Versión: 1.0 Archivo: “ Charla Zofri Iquique v1.ppt”](https://image.slidesharecdn.com/charla-zofri-iquique-v1-resumen-1218123630809198-8/85/seminario-1-320.jpg)